ГОСТ 19111-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ПОГОНАЖНЫЕ ПРОФИЛЬНЫЕ

ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ

Технические условия

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

(МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Полимерстройматериалы»

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 30 мая 2001 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Казахстан |

Казстройкомитет Республики Казахстан |

|

Кыргызская Республика |

Государственная Комиссия по архитектуре и строительству при Правительстве Кыргызской Республики |

|

Республика Молдова |

Министерство экологии, строительства и развития территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3 ВЗАМЕН ГОСТ 19111-77

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 31 декабря 2002 г. № 171

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ПОГОНАЖНЫЕ ПРОФИЛЬНЫЕ

ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ

Технические условия

POLYVINYILCHLORIDE SHAPED LINEAR ARTICLES

FOR INTERIOR FINISH

Specifications

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на изделия погонажные профильные поливинилхлоридные (далее - изделия) с поперечным сечением различной геометрической формы, изготавливаемые способом экструзии из композиции на основе поливинилхлорида и/или сополимеров винилхлорида с различными добавками.

Изделия предназначаются для внутренней отделки (установки) в помещениях всех типов зданий, для отделки мебели и других бытовых целей.

Требования настоящего стандарта, изложенные в пунктах 3.10 (в части отклонений по длине), 3.13, подразделах 4.1, 4.2, 4.4 и разделах 5 - 7, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11529-86 Материалы поливинилхлоридные для полов. Методы контроля

ГОСТ 11583-74 Материалы полимерные строительные отделочные. Методы определения цветоустойчивости под воздействием света, равномерности окраски и светлоты

ГОСТ 14192-96 Маркировка грузов

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытаний на воспламеняемость.

3 Классификация, основные параметры и размеры

3.1 Изделия в зависимости от значения показателя абсолютной деформации при вдавливании подразделяют на три марки:

Ж - жесткие;

ПЖ - полужесткие;

М - мягкие.

3.2 Изделия марок Ж и ПЖ в зависимости от функционального назначения изготавливают двух видов:

основные - ЖО, ПЖО;

вспомогательные - ЖВ, ПЖВ.

3.3 Изделия вида ЖО изготавливают следующих наименований*:

- элементы внутренних облицовок;

- наличники;

- плинтусы.

3.4 Изделия вида ЖВ изготавливают следующих наименований*:

- трубки;

- уголки;

- раскладки;

- детали крепления элементов внутренних облицовок.

3.5 Изделия вида ПЖО изготавливают следующих наименований*:

- поручни;

- наличники;

- накладки на проступи;

- плинтусы.

3.6 Изделия вида ПЖВ изготавливают следующих наименований*:

- накладки угловые;

- нащельники;

- трубки;

- уголки;

- дверные порожки;

- раскладки мебельные.

3.7 Изделия марки М изготавливают следующих наименований*:

- трубки;

- прутки сварочные для линолеума.

* Все изделия рекомендуемые.

3.8 При изготовлении изделий других наименований они должны соответствовать требованиям настоящего стандарта.

3.9 Основные размеры поперечного сечения, предельные отклонения от них и масса 1 м длины изделия должны быть указаны на рабочих чертежах, утвержденных в установленном порядке.

3.10 Изделия марки Ж выпускают в виде мерных отрезков длиной не более 6 м, марки ПЖ - в виде мерных отрезков длиной не более 6 м и бухт длиной не более 50 м, марки М - в виде бухт длиной не более 50 м.

При поставке изделий в бухтах не допускаются изменения геометрической формы поперечного сечения профиля.

Отклонение по длине мерного отрезка не должно быть более 10 мм - при длине отрезка до 2,5 м; более 20 мм - при длине более 2,5 м; более 3 % - при длине изделия в бухте до 24 м; более 2 % - при длине изделия в бухте до 50 м.

3.11 Мерные отрезки изделий вида ЖО, предназначенные для элементов внутренней облицовки, должны быть прямолинейными по всей длине. Отклонение от прямолинейности не должно превышать 3 мм на 1 м длины.

3.12 Бухта может состоять из нескольких кусков. Наименьшая длина одного куска и число кусков в бухте должны быть согласованы с потребителем и указаны в заказе.

3.13 Условное обозначение изделия должно состоять из его наименования, марки и (или) вида и обозначения настоящего стандарта.

Пример условного обозначения плинтуса жесткого основного:

Плинтус ЖО ГОСТ 19111-2001.

То же, трубки вспомогательной полужесткой:

Трубка ПЖВ ГОСТ 19111-2001.

То же, прутка мягкого сварочного:

Пруток сварочный М ГОСТ 19111-2001.

4 Технические требования

4.1 Характеристики (свойства)

4.1.1 Изделия должны соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту и рабочим чертежам, утвержденным в установленном порядке.

4.1.2 Изделия изготавливают разных цветов, с глянцевой, матовой, гладкой, рифленой или тисненой лицевой поверхностью, а также ламинированные.

Цвет и фактура лицевой поверхности должны соответствовать образцу-эталону, согласованному с потребителем.

4.1.3 Одноцветные изделия должны иметь равномерную окраску по всей площади лицевой поверхности.

Окраску считают равномерной, если цветовое различие между двумя любыми участками лицевой поверхности не превышает четырех порогов цветоразличения.

4.1.4 Одноцветные изделия должны быть цветоустойчивыми. Изделия считают цветоустойчивыми, если после облучения в течение не менее 30 ч цветовое различие не превышает четырех порогов цветоразличения.

4.1.5 На лицевой поверхности изделий не допускаются наплывы, бугорки, раковины, царапины и пятна.

Кромки и торцы не должны иметь местных искривлений, надрывов и зазубрин.

4.1.6 Физико-механические показатели изделий в зависимости от марки должны соответствовать нормам, указанным в таблице 1.

4.1.7 Прочность сцепления декоративного ламинированного отделочного покрытия с изделием должна быть не менее 2,5 Н/мм.

Таблица 1

|

Наименование изделия |

Норма для марки |

|||

|

М |

ПЖ |

Ж |

||

|

Абсолютная деформация при вдавливании, мм |

Элементы внутренних облицовок, плинтусы, наличники, поручни, накладки на проступи, прутки сварочные для линолеума |

1,1 - 1,6 |

0,3 - 1,0 |

Не более 0,2 |

|

Изменение линейных размеров, %, не более |

То же |

2,0 |

2,0 |

2,0 |

|

Истираемость, мкм, не более |

Накладки на проступи, порожки дверных проемов |

- |

120 |

- |

|

Прочность при растяжении, МПа, не менее |

Элементы внутренних облицовок, плинтусы, наличники, поручни, накладки на проступи, прутки сварочные для линолеума |

10,0 |

20,0 |

30,0 |

|

Стойкость к удару при температуре (23 ± 2) °С |

Элементы внутренних облицовок, плинтусы, наличники, поручни, накладки на проступи |

- |

Не допускается разрушение более 10 % испытанных образцов |

|

|

Гибкость |

Трубки, прутки сварочные для линолеума |

При изгибании образца вокруг стержня диаметром 30 мм на образце не должны появляться трещины, разрывы, изломы, вмятины и другие дефекты |

- |

- |

4.2 Требования к сырью и материалам

Сырье и материалы, применяемые для изготовления изделий, должны отвечать требованиям стандартов, технических условий или контрактов на поставку.

4.3 Упаковка

4.3.1 Мерные отрезки изделий одинаковой длины упаковывают в пачки. Пачку заворачивают с учетом защиты торцов в полиэтиленовую пленку по ГОСТ 10354 или полиэтиленовый рукав по нормативной документации (далее - НД), утвержденной в установленном порядке, и закрепляют по краям на расстоянии 15 - 30 см от торцов пачки.

4.3.2 Бухту упаковывают так же, как и пачку. Масса пачки или бухты должна быть не более 32 кг.

4.3.3 Допускается применять другие упаковочные средства по НД, утвержденной в установленном порядке, обеспечивающие сохранность изделий при хранении и транспортировании.

Допускается согласовывать способ упаковки с потребителем и указывать его в заказе на изготовление.

4.4 Маркировка

4.4.1 Каждую упаковочную единицу (пачку, бухту) следует маркировать этикеткой, в которой указывают:

- наименование и адрес (телефон) предприятия-изготовителя или его товарный знак;

- условное обозначение продукции;

- длину мерного отрезка, количество мерных отрезков и массу брутто (для пачки);

- общую длину изделия, длину каждого куска, массу брутто (для бухты);

- номер партии и дату изготовления;

- штамп ОТК, бракера-упаковщика или личное клеймо оператора;

- краткие сведения по применению;

- предупредительную надпись «Не бросать»;

- срок хранения.

Допускается предупредительную надпись наносить непосредственно на упаковку.

4.4.2 Транспортная маркировка - по ГОСТ 14192 с нанесением предупредительной надписи «Не бросать».

5 Требования безопасности и охраны окружающей среды

5.1 По классификации ГОСТ 19433 изделия не являются опасным грузом.

5.2 Основным видом возможного опасного воздействия изделий на окружающую среду является загрязнение атмосферного воздуха населенных мест, почвы и воды в результате неорганизованного сжигания и захоронения отходов изделий на территории предприятия или вне его, а также произвольной свалки их в местах, не предназначенных для этого.

5.3 Отходы изделий, образующиеся при строительстве и ремонте зданий и сооружений, подлежат утилизации, вывозу на специальные полигоны промышленных отходов или организованному обезвреживанию в специально отведенных для этой цели местах.

5.4 Для изделий должны быть установлены следующие пожарно-технические характеристики: группа горючести по ГОСТ 30244, группа воспламеняемости по ГОСТ 30402, группа дымообразующей способности и группа токсичности продуктов горения по ГОСТ 12.1.044.

6 Правила приемки

6.1 Изделия должны быть приняты техническим контролем предприятия-изготовителя в соответствии с требованиями настоящего стандарта.

6.2 Изделия принимают партиями.

Партией следует считать количество изделий одного наименования, вида, марки, поперечного сечения и цвета, изготовленные на одной технологической линии в объеме заказа или суточной выработки.

Количество изделий менее суточной выработки также считают партией.

6.3 Изделия видов ЖО, ПЖО и марки М принимают по всем показателям, предусмотренным настоящим стандартом, видов ЖВ и ПЖВ - по основным размерам поперечного сечения, массе 1 м изделия, длине, качеству лицевой поверхности, кромок и торцов.

6.4 Качество изделий проверяют путем проведения приемосдаточных и периодических испытаний в соответствии с требованиями, приведенными в таблице 2.

Таблица 2

|

Вид испытания |

Пункт стандарта |

Периодичность контроля |

|||

|

Приемосдаточный |

Периодический |

Требование |

Метод испытания |

||

|

Упаковка и маркировка |

+ |

- |

Каждая партия |

||

|

Размеры поперечного сечения |

+ |

- |

То же |

||

|

Отклонение от прямолинейности |

+ |

- |

» |

||

|

Масса 1 м длины изделия |

+ |

- |

» |

||

|

Длина |

+ |

- |

» |

||

|

Цвет и фактура лицевой поверхности |

+ |

- |

» |

||

|

Равномерность окраски и цветоустойчивость |

- |

+ |

При постановке продукции на производство, изменении рецептуры и подготовке к эталонированию |

||

|

Качество лицевой поверхности, кромок и торцов |

+ |

- |

Каждая партия |

||

|

Абсолютная деформация при вдавливании |

- |

+ |

При постановке продукции на производство и изменении рецептуры, но не реже одного раза в год |

||

|

Изменение линейных размеров |

- |

+ |

Каждая партия |

||

|

Истираемость |

- |

+ |

При постановке продукции на производство и изменении рецептуры, но не реже одного раза в год |

||

|

Прочность при растяжении |

- |

+ |

То же |

||

|

Стойкость к удару |

- |

+ |

» |

||

|

Гибкость |

- |

+ |

» |

||

|

Прочность сцепления декоративного отделочного покрытия с изделием |

- |

+ |

При постановке продукции на производство и изменении рецептуры, но не реже одного раза в три года |

||

|

Пожарно-технические характеристики |

- |

+ |

При постановке продукции на производство и изменении рецептуры |

||

(Поправка от 13.09.2005 г.)

Периодическим испытаниям подвергают изделия, прошедшие приемосдаточные испытания.

Допускается отбирать изделия для испытаний непосредственно с технологической линии.

От каждой пачки отбирают по одному мерному отрезку, от бухты отрезают кусок изделия длиной не менее 1,5 м.

6.6 На изделиях, отобранных по 6.5 настоящего стандарта, проверяют размеры поперечного сечения, длину мерного отрезка, длину бухты по счетчику, установленному на технологической линии, отклонение от прямолинейности, цвет, фактуру и качество лицевой поверхности, кромок и торцов.

6.7 От одного мерного отрезка или куска бухты, прошедших проверку по 6.6 настоящего стандарта, выпиливают или вырезают образцы для определения физико-механических свойств и массы 1 м изделия.

Схема вырезки образцов для испытаний должна быть приведена на чертеже каждого изделия. Образцы для испытаний рекомендуется выпиливать мелкозубой дисковой фрезой. Допускается применять другие средства.

Для проведения испытаний разрешается изготавливать образцы из поливинилхлоридной полосы толщиной 3 - 4 мм, формуемой на экструдере из той же массы, которая идет на изготовление партии, с сохранением технологических параметров экструдирования.

6.8 Прочность сцепления декоративного отделочного покрытия с изделием определяют на фрагменте, изготовленном на технологической линии следующим образом.

В начале процесса ламинирования между изделием и декоративным отделочным покрытием укладывают по всей ширине изделия полосу антиадгезионной бумаги длиной не менее 120 мм. Затем отрезают фрагмент длиной не менее 240 мм, из которого вырезают образцы для испытаний.

6.9 При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю удвоенного числа образцов.

При неудовлетворительных результатах повторных испытаний партия изделий приемке не подлежит.

При неудовлетворительных результатах повторных периодических испытаний этот вид испытаний переводят в приемосдаточные до получения положительных результатов не менее чем на пяти подряд изготовленных партиях, после чего этот вид испытаний переводят в периодические испытания.

6.10 Для партии изделий, не принятой по результатам проверки размеров поперечного сечения, массы 1 м изделия, длины, цвета, фактуры и качества лицевой поверхности, торцов и кромок, допускается проводить 100 %-ную разбраковку, проверяя показатель, по которому не была принята партия.

Из изделий, прошедших проверку, формируют новую партию и предъявляют ее к приемке.

6.11 Каждая партия изделий должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес (телефон) предприятия-изготовителя или его товарный знак;

- условное обозначение продукции;

- номер партии и дату изготовления;

- цвет;

- количество пачек или бухт, общую длину в метрах;

- результаты физико-механических испытаний;

- номер санитарно-эпидемиологического заключения;

- пожарно-технические характеристики;

- штамп ОТК;

- срок хранения.

7 Методы испытаний

7.1 Изделия после изготовления должны быть выдержаны при температуре (23 ± 5) °С не менее 3 ч.

7.2 Подготовку образцов к испытанию и испытания, если нет других указаний, проводят при температуре (23 ± 5) °С.

7.3 Правильность упаковки и маркировки изделий проверяют визуально.

7.4 Основные размеры поперечного сечения измеряют штангенциркулем по ГОСТ 166 или другим измерительным инструментом, обеспечивающим заданную точность измерения.

Измерение проводят на каждом торце. За каждый размер поперечного сечения изделия принимают среднеарифметическое значение результатов двух измерений, а для партии - всех изделий.

Результат округляют до 0,1 мм.

7.5 Отклонение от прямолинейности проверяют на изделиях, отобранных по 6.5. Отобранный отрезок прикладывают поочередно лицевой стороной и одной из боковых сторон к гладкой и ровной поверхности стола и измеряют с помощью щупа по всей длине отрезка величину зазора между поверхностями изделия и стола.

За результат принимают максимальную величину зазора.

7.6 Определение массы 1 м изделия

7.6.1 Аппаратура и материалы

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,1 г.

Линейка по ГОСТ 427 или другой измерительный инструмент, обеспечивающий заданную точность измерения.

7.6.2 Подготовка и проведение испытания

Испытание проводят на трех образцах длиной 0,1 - 0,3 м.

Измеряют фактическую длину образца L, затем образец взвешивают (m).

7.6.3 Обработка результатов испытания

Массу 1 м изделия M, кг, вычисляют по формуле

![]() (1)

(1)

где m - масса образца, кг;

L1 - длина образца, равная 1 м;

L - длина испытываемого образца, м.

Результат округляют с точностью, указанной на рабочем чертеже.

7.7 Длину мерного отрезка измеряют рулеткой 2 класса точности по ГОСТ 7502 или линейкой по ГОСТ 427.

Длину бухты определяют по счетчику, установленному на технологической линии. Поверку счетчика следует проводить не реже одного раза в >квартал.

Допускается длину бухт L, м, определять расчетным путем по формуле

![]() (2)

(2)

где P - масса бухты, кг;

M - масса 1 м изделия, определенная по 7.6 настоящего стандарта, кг.

Каждое значение, полученное при измерении длины изделия, должно соответствовать требованиям настоящего стандарта.

Результат округляют до 5 мм.

7.8 Цвет и фактуру лицевой поверхности определяют визуально путем сравнения образца длиной не менее 250 мм с эталоном при равномерной освещенности не менее 300 лк, измеренной люксометром, на расстоянии 0,5 м.

7.9 Равномерность окраски и цветоустойчивость определяют по ГОСТ 11583.

7.10 Качество лицевой поверхности, кромок и торцов определяют визуально.

7.11 Абсолютную деформацию при вдавливании определяют по ГОСТ 11529 на трех образцах размерами [(20 × 20) ± 2] мм со следующими дополнениями:

- точка приложения индентора должна быть расположена на расстоянии не менее 5 мм от края образца;

- величина основной нагрузки - (98 ± 2) Н;

- время выдержки образца под общей нагрузкой - (60 ± 1) с;

- индентор - стальной шарик диаметром (5,0 ± 0,2) мм;

- толщина образца равна толщине стенки профиля, но не менее 1,2 мм; при толщине образца менее 1,2 мм допускается проводить испытания на составных образцах, при этом все параметры испытания должны соответствовать установленным выше;

- результат округляют до 0,01 мм.

7.12 Изменение линейных размеров определяют по ГОСТ 11529 методом по «рискам» на трех образцах длиной (150 ± 5) мм, вырезанных в продольном направлении, со следующими дополнениями:

- на образец наносится одна линия;

- образцы помещают на (45 ± 1) мин в сушильный шкаф, нагретый до температуры (80 ± 2) °С;

- результат округляют до 0,1 %.

7.13 Истираемость определяют по ГОСТ 11529 на машине барабанного типа.

7.14 Прочность при растяжении определяют по ГОСТ 11262 на трех образцах типа 3 со следующими дополнениями:

- l1 = (160 ± 5) мм, в1 = (10,0 ± 0,l) мм, толщина равна толщине стенки изделия;

- l0 = (100 ± 1) мм;

- скорость перемещения подвижного захвата - (100 ± 10) мм/мин;

- результат округляют до 0,1 МПа.

7.15 Определение стойкости к удару

Устройство для определения стойкости к удару, отвечающее следующим требованиям:

- радиус сферической поверхности бойка, ударяющего по изделию, - (25,0 ± 0,5) мм;

- масса падающего бойка для изделий вида ЖО - (1000 ± 5) г, ПЖО - (700 ± 5) г;

- высота падения бойка - (100 ± 2) мм.

Секундомер.

7.15.2 Подготовка и проведение испытания

7.15.2.1 Испытание проводят на десяти образцах размерами [(35 × 35) ± 2] мм и толщиной, равной толщине изделия.

Образцы выдерживают при температуре (23 ± 2) °С в течение (60 ± 1) мин.

7.15.2.2 В зависимости от вида испытываемого изделия выбирают соответствующий боек по 7.15.1 и с помощью стопорного винта устанавливают его на заданной высоте.

Образец укладывают на пластину под боек так, чтобы образец плотно прилегал к поверхности пластины. Нажатием кнопки освобождают боек, который свободно падает на образец.

После удара боек поднимают, вынимают образец и визуально осматривают его.

7.15.3 Обработка результатов испытания

Образец считают выдержавшим испытание, если при визуальном осмотре на его поверхности не обнаружены трещины и разрушения.

7.16 Гибкость изделий марки М определяют на круглых металлических стержнях диаметром 30 мм, длиной 200 мм. Испытанию подвергают три образца длиной 150 мм каждый. Образец накатыванием огибают вокруг стержня и выдерживают в таком состоянии 15 - 20 с, после чего внешним осмотром образца определяют наличие или отсутствие на нем дефектов, перечисленных в таблице 1. При наличии одного из указанных дефектов хотя бы на одном образце изделия считают непригодными для поставки в бухтах.

7.17 Определение прочности сцепления декоративного отделочного покрытия с изделием

7.17.1 Аппаратура

Машина разрывная, имеющая рабочую часть шкалы силоизмерителя в пределах измерений 0 - 1000 Н (0 - 100 кгс) с допустимой погрешностью показаний измеряемой нагрузки не более +1 % и обеспечивающая скорость перемещения подвижного захвата (50 ± 5) мм/мин.

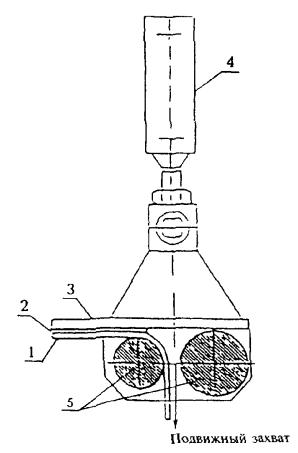

Устройство для крепления образца (рисунок 1).

7.17.2 Подготовка и проведение испытания

7.17.2.1 Испытание проводят на трех образцах размерами [(20 × 240) ± 2] мм.

7.17.2.2 Образец укладывают горизонтально декоративным отделочным покрытием на ролики устройства таким образом, чтобы неприклеенная часть покрытия проходила в зазор между роликами.

Неприклеенную часть покрытия закрепляют в подвижном захвате, устанавливают заданную скорость перемещения подвижного захвата, производят отрыв и фиксируют максимальную силу отрыва.

Расхождение между результатами параллельных испытаний трех образцов не должно превышать 10 %.

7.17.3 Обработка результатов испытания

За результат испытаний принимают среднеарифметическое значение трех измерений, округленное до 0,1 Н/мм.

1 - декоративное покрытие, 2 - клей, 3 - образец, 4 - датчик силоизмерителя, 5 - ролики

Рисунок 1

8 Транспортирование и хранение

8.1 Изделия транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

При перевозке по железной дороге размещение изделий в железнодорожных вагонах следует производить в соответствии с Правилами перевозок грузов мелкими отправками, утвержденными Министерством путей сообщения.

Пачки должны быть уложены параллельно друг другу. Не допускается свисание свободных концов изделий.

8.2 При перевозке изделий транспортом потребителя за сохранность и качество продукции ответственность несет потребитель.

8.3 Число пачек или бухт, которые можно транспортировать, положив друг на друга, должно быть указано в заказе.

8.4 При погрузочно-разгрузочных работах не разрешается бросать изделия.

8.5 Изделия должны храниться в крытых складских помещениях при температуре не ниже 0 °С и на расстоянии не менее 1 м от обогревательных приборов.

Пачки должны храниться на стеллажах длиной не менее длины мерных отрезков. Число пачек по высоте для изделий марок М и ПЖ - не более пяти, для марки Ж - не более двенадцати.

Бухты при хранении должны быть уложены в горизонтальное положение на поддоны. Бухты следует укладывать друг на друга не более пяти по высоте.

8.6 Срок хранения изделий - один год со дня изготовления. По истечении срока хранения изделия могут быть использованы по назначению только после предварительной проверки их качества на соответствие требованиям настоящего стандарта.

9 Указания по применению и эксплуатации

9.1 Распаковку изделий следует производить при температуре не ниже 15 °С, если в инструкции по применению не указаны другие температурные режимы.

Перед распаковкой изделия должны быть выдержаны при указанной выше температуре не менее 12 ч, если они до этого находились при температуре от 0 до 10 °С, и не менее 48 ч, если они находились при температуре ниже 0 °С.

9.2 Монтаж изделий должен осуществляться в соответствии с инструкцией по применению, разработанной изготовителем продукции, или схема монтажа должна быть указана на этикетке.

9.3 Все участки поверхности строительной конструкции, к которой крепят изделия, независимо от выбранного способа крепления должны быть очищены от строительного мусора, пыли и других загрязнений.

9.4 В период эксплуатации изделия следует периодически протирать влажной тряпкой, смоченной в теплой воде.

ПРИЛОЖЕНИЕ

А

(информационное)

Сведения о разработчиках стандарта

Настоящий стандарт разработан рабочей группой специалистов в составе:

Гузова Э.С. (руководитель разработки), ОАО «Полимерстройматериалы»;

Третьяков В.И., ОАО «Полимерстройматериалы»;

Проскурина А.Н., ОАО «Полимерстройматериалы»;

Жеребцов Е.Р., ООО «Стройпластик»;

Басик В.С., ООО «Стройпластик»

Трунов А.И., ООО «Декопласт»

Ключевые слова: изделия погонажные профильные поливинилхлоридные для внутренней отделки, технические требования, правила приемки, методы испытаний