ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСЛА И ПРИСАДКИ

МЕТОД

ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ВОЗДЕЙСТВИЯ

НА МЕТАЛЛЫ

ГОСТ 2917-76

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

МАСЛА И ПРИСАДКИ Метол

определения коррозионного воздействия Oils and additives. Method of test for corrosion |

ГОСТ |

Дата введения 01.01.79

Настоящий стандарт распространяется на смазочные масла, в том числе на гидравлические масла, масла с присадками и присадки и устанавливает метод определения коррозионного воздействия их на металлы.

Сущность метода заключается в выдерживании металлической пластинки в испытуемом продукте при повышенной температуре и фиксировании изменения внешнего вида пластинки, характеризующего коррозионное воздействие продукта на металл.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении коррозионного воздействия на металлы применяются:

баня масляная или алюминиевый блок или шкаф сушильный, обеспечивающие во время испытания постоянную температуру с погрешностью не более 1 °С, и глубину погружения пробирок не менее 100 мм;

пробирки стеклянные диаметром (25 ± 2) мм и высотой (150 ± 3) мм;

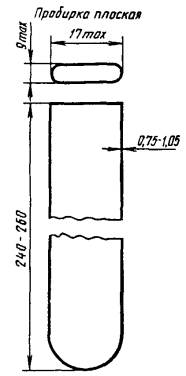

пробирки стеклянные плоские (см. чертеж), предохраняющие пластинки во время их осмотра или хранения; минимальные размеры должны быть рассчитаны с учетом размера пластинки. Допускается хранить пластинки в стеклянных пробирках круглого сечения;

стаканы стеклянные В-1-100 ТС, В-1-150 ТС, Н-1-100 ТС, Н-1-150 ТС по ГОСТ 25336;

штатив, обеспечивающий вертикальное положение пробирок в бане (шкафу);

пластинки металлические шириной 12,5 мм, толщиной от 1,5 до 3,0 мм и длиной 75,0 мм, обработанные до шероховатости рабочей поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789;

держатель, применяемый при шлифовке металлических пластинок;

термометр типа ТН7 по ГОСТ 400 или термометр ртутный лабораторный по ГОСТ 28498, обеспечивающий измерение температуры с погрешностью ±1 °С;

цилиндр 1-50, 3-50 по ГОСТ 1770;

воронка типа В по ГОСТ 25336 или любая другая стеклянная воронка;

чаша выпарительная № 3 или 4 по ГОСТ 9147;

щипцы или пинцет из нержавеющей стали или никелированные;

электроплитка с закрытым обогревом и терморегулятором;

изооктан технический эталонный по ГОСТ 12433 или любой летучий углеводородный растворитель, свободный от серы и выдерживающий коррозию на медную пластинку при 50 °С по ГОСТ 6321;

шкурка шлифовальная с зернистостью абразивного материала № 6 и 8 по ГОСТ 6456 или по ГОСТ 5009;

порошок шлифовальный корундовый или карборундовый зернистостью № 8 по ГОСТ 3647;

фильтры обеззоленные марки «белая лента»;

бумага фильтровальная лабораторная по ГОСТ 12026;

вата медицинская гигроскопическая по ГОСТ 5556;

пробки корковые с отверстием диаметром 2 - 3 мм;

ацетон по ГОСТ 2603;

эталоны коррозии, представляющие собой цветные репродукции, отпечатанные на алюминиевых пластинках с возрастающей степенью цвета побежалости и коррозии. Эталоны коррозии помещают в пластмассовые кассеты. Во избежание выцветания эталоны тщательно защищают от воздействия света. Проверку на выцветание проводят путем сравнения двух эталонов, один из которых не подвергался воздействию света (новый). Оба эталона рассматривают при рассеянном дневном свете - сначала сверху, а затем под углом 45°. При обнаружении выцветания эталон не применяют.

При испытании допускается использовать реактивы более высокой квалификации.

(Измененная редакция, Изм. № 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовка металлических пластинок

2.1.1. Марка металла устанавливается нормативно-технической документацией на испытуемый продукт. Пометки и нумерация пластинок не допускаются. Пластинки используют многократно, если они не деформированы, не имеют краев эллиптической формы и углублений, не удаляемых при шлифовании.

2.1.2. Шлифование пластинки проводят ручным или механическим способом (с приводом от двигателя) сначала с применением шлифовальной шкурки № 8, а затем № 6.

Для этого лист шкурки кладут на плоскую поверхность, смачивают изооктаном и круговыми движениями шлифуют все шесть сторон пластинки, удаляя пятна и дефекты.

Для предохранения пластинки от непосредственного соприкосновения с пальцами применяют прокладку из фильтровальной бумаги.

2.1.3. После шлифовки пластинку погружают и хранят в изооктане до испытания.

2.1.4. Перед испытанием проводят полировку пластинки шлифовальным порошком. Для этого вынимают пластинку из изооктана и удаляют оставшиеся следы после первичной обработки шлифовальной шкуркой. Полируют сначала торцы, а затем стороны, придерживая пластинку фильтровальной бумагой или закрепляя в держателе. Порошок берут ватным тампоном, смоченным каплей изооктана, и полируют им пластинку вдоль обрабатываемой плоскости. Тампон при этом заводят за края пластинки и затем ведут обратно.

Для удаления всех следов металлической пыли пластинку тщательно протирают ватным тампоном до тех пор, пока свежий тампон не будет чистым.

Поверхности пластинки должны быть отполированы равномерно и иметь одинаковый цвет.

Во всех этих и последующих операциях пластинку берут и держат щипцами или бумагой, не допуская касания пластинки непосредственно пальцами.

Пластинку после полирования хранят не более 1 мин.

2.2. При наличии в испытуемом продукте воды (продукт мутный) проводят фильтрацию через фильтр «белая лента».

2.3. Отбор и подготовка проб - по ГОСТ 2517.

(Введен дополнительно, Изм. № 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. В чистую сухую пробирку наливают 30 см3 испытуемого продукта. Пробирку помещают в баню (шкаф), нагревают до температуры, установленной нормативно-технической документацией на испытуемый продукт. Термометр помещают в баню (шкаф) таким образом, чтобы ртутный шарик термометра находился на уровне середины высоты испытуемого продукта в пробирке, а столбик ртути выступал над поверхностью бани (шкафа) не более чем на 25 мм. Вентиляционные окна колпачка шкафа должны быть открыты полностью; пробирки устанавливать непосредственно на дно шкафа, во избежание перегрева, не допускается.

По истечении 10 мин после достижения требуемой температуры баней (шкафом) в пробирку с испытуемым продуктом погружают пластинку, подготовленную по п. 2.1, пробирку закрывают корковой пробкой с отверстием диаметром 2 - 3 мм. За начало опыта принимают момент достижения баней (шкафом) температуры испытания (на что должно затрачиваться не более 10 мин), которую поддерживают постоянной с погрешностью не более 1 °С.

3.2. По истечении времени, установленного нормативно-технической документацией на испытуемый продукт (±5 мин), пробирку вынимают из бани (шкафа). Содержимое пробирки выливают в стакан так, чтобы пластинка соскользнула осторожно, не разбив стакана.

Пластинку погружают в изооктан, налитый в фарфоровую чашу, и промывают (не вытирая) до удаления следов продукта. Сразу вынимают пластинку, высушивают беззольным фильтром (промокая, но не вытирая) и помещают в плоскую пробирку, которую закрывают ватой.

Примечания:

1. В тех случаях, когда температура и продолжительность испытания в нормативно-технической документации на продукт не установлены, испытание проводят при 100 °С в течение (180 ± 5) мин.

2. При отсутствии плоских пробирок допускается проводить осмотр пластинки, поместив ее на лист фильтровальной бумаги.

(Измененная редакция, Изм. № 1).

3.3. Проводят два параллельных определения для каждого образца продукта.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Результаты испытания устанавливают сразу после проведения испытания осмотром невооруженным глазом больших поверхностей пластинки.

4.2. Испытание повторяют, если края больших поверхностей пластинки изменяются сильнее, чем основная часть, и если обнаружены пятна от пальцев или от капель воды.

4.3. Коррозионное воздействие продукта на пластинку из меди и медных сплавов оценивают в соответствии с нормативно-технической документацией на продукт, руководствуясь описанием цвета пластинок (см. таблицу) или при наличии эталонов коррозии сравнением внешнего вида пластинки с эталонами коррозии. Исследуемую пластинку и эталоны коррозии держат таким образом, чтобы свет, отражающийся от них, находился под углом 45°.

4.3.1. Если внешний вид пластинки занимает промежуточное положение между двумя эталонами, то пластинку относят к эталону с большей степенью побежалости.

Если пластинка имеет более темный оранжевый цвет, чем цвет пластинки, оцениваемой баллом 1в, ее все же относят к группе 1, но при наличии красного оттенка пластинку относят к группе 2.

4.3.2. Пластинку бордово-красного цвета (балл 2а) можно ошибочно принять за пластинку, оцениваемую баллом 3а, если вся поверхность пластинки синевато-красного (фуксинового) цвета. Для уточнения оценки результатов испытания пластинку погружают в ацетон, при этом пластинка группы 2 приобретает темно-оранжевый цвет, в то время как цвет пластинки группы 3 остается без изменения.

4.3.3. Многоцветную пластинку, оцениваемую баллом 2с, можно ошибочно принять за пластинку, оцениваемую баллом 3в. Для уточнения оценки результатов испытания пластинку помещают в пустую пробирку, которую кладут на электроплитку, и нагревают в течение 4 - 6 мин до 315 - 370 °С. Температуру контролируют по термометру, помещенному рядом во вторую пробирку. Пластинка, оцениваемая баллом 2с, приобретает сначала серебристый, а затем золотистый цвет. Если пластинка оценивается баллом 3в, то она станет черной, соответствующей описанию пластинок группы 4.

Классификация эталонов коррозии

|

Группа |

Степень воздействия испытуемого продукта на пластинку |

Баллы |

Цвет пластинки* |

|

Свежеотполированная пластинка |

- |

- |

** |

|

1 |

Слабая побежалость |

1а |

Светло-оранжевый, близкий к цвету свежеотполированной пластинки |

|

1в |

Темно-оранжевый |

||

|

2 |

Умеренная побежалость |

2а |

Бордово-красный |

|

2в |

Бледно-лиловый |

||

|

2с |

Многоцветный с пятнами лилово-синего и (или) серебряного цвета на красном |

||

|

2d |

Серебристый |

||

|

2е |

Латунный или золотистый |

||

|

3 |

Сильная побежалость |

3а |

Синевато-красные (фуксиновые) пятна на латунном |

|

3в |

Многоцветный с красным или зеленым оттенком (переливчатый), но не серый |

||

|

4 |

Коррозия |

4а |

Прозрачно черный, темно-серый или коричневый с едва заметным переливчато-зеленым |

|

4в |

Графитовый или тускло-черный |

||

|

4с |

Блестяще черный или «черный, как смоль» |

||

|

* Эталоны коррозии сделаны по типичным пластинкам этого описания. ** Свежеотполированная пластинка включена в набор эталонных пластинок только для показа ее внешнего вида перед испытанием, после испытания цвет пластинки никогда не будет аналогичным цвету свежеотполированной пластинки даже при испытании абсолютно некоррозионных образцов масел. |

|||

4.3.4. Нормы коррозионного воздействия на пластинки из меди и медных сплавов устанавливаются нормативно-технической документацией на продукт.

При установленной норме «выдерживает» продукт считается выдержавшим испытание, если на больших поверхностях пластинки нет зелени, темно-серых, коричневых или черных пятен, налетов или пленок.

4.4. При испытании на стальных пластинках продукт считается выдержавшим испытание, если на больших поверхностях пластинки нет точек или пятен, заметных невооруженным глазом.

4.5. Если результаты двух параллельных определений различны, испытание повторяют. За окончательный результат испытания принимают показания пластинки с большей степенью побежалости.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

А.Г. Гонсалес; Е.М. Никоноров, д-р техн. наук; В.Д. Милованов, канд. техн. наук; Т.Г. Скрябина, канд. техн. наук; Л.Г. Нехамкина, канд. хим. наук; Л.А. Садовникова, канд. техн. наук; И.Е. Жалнин; Н.П. Соснина; Ш.К. Богданов; Н.Г. Загородний; И.П. Бударов (руководители темы)

В.И. Борисова, Г.И. Москвина, Е.А. Либо, Д.В. Подольская, Т.Н. Чекмасова, Н.М. Королева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 10 августа 1976 г. № 1914

3. Стандарт соответствует международному стандарту ИСО 2160-85 в части испытания смазочных масел на медной пластинке

4. ВЗАМЕН ГОСТ 2917-45

5. Срок проверки - 1993 г.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 400-80 |

ГОСТ 6321-92 |

||

|

ГОСТ 1770-74 |

ГОСТ 6456-82 |

||

|

ГОСТ 2517-85 |

ГОСТ 9147-80 |

||

|

ГОСТ 2603-79 |

ГОСТ 12026-76 |

||

|

ГОСТ 12433-83 |

|||

|

ГОСТ 21400-75 |

|||

|

ГОСТ 5009-82 |

ГОСТ 25336-82 |

||

|

ГОСТ 5556-81 |

7. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменениями № 1, 2, утвержденными в январе 1983 г. и июне 1988 г. (ИУС 5-83, 11-88)

СОДЕРЖАНИЕ