83 РЕЗИНОВАЯ,

РЕЗИНОТЕХНИЧЕСКАЯ, АСБЕСТОТЕХНИЧЕСКАЯ

И ПЛАСТМАССОВАЯ ПРОМЫШЛЕННОСТЬ

МКС 83.080

Группа Л29

Изменение № 2 ГОСТ 18616-80 Пластмассы. Метод определения усадки

Принято Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 17 от 01.04.2004).

Зарегистрировано Бюро по стандартам МГС № 4932.

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, GE, KZ, KG, MD, RU, TJ, TM, UZ, UA [коды альфа-2 по МК (ИСО 3166) 004]

Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации.

На обложке и первой странице под обозначением стандарта исключить обозначение: (СТ СЭВ 890-78).

Вводную часть дополнить абзацем:

«Настоящий стандарт соответствует ИСО 294-3:2002 и ИСО 294-4:2001, раздел 4.1 в части требований к пластине типа D2 и литьевой форме; ИСО 294-1:1996, раздел 4.2, подразделы 4.2.1, 4.2.3, 4.2.4; ИСО 294-3:2002 и ИСО 294-4:2001, раздел 4.2 в части требований к литьевой машине; ИСО 294-4:2001, раздел 5.2, подраздел 5.2.2 в части требований к процессу литья под давлением для изготовления пластины типа D2».

По всему тексту стандарта заменить слова: «нормативно-технической документации» на «нормативной или технической документации»; перед словом «материал» дополнить словом: «конкретный».

Пункт 1.4. Таблицу дополнить образцами – 6, 7:

|

Тип образца |

Форма образца |

Размеры, мм |

||

|

Длина или диаметр |

Ширина |

Толщина |

||

|

6 |

Пластина D2 |

60±2 |

60±2 |

2,0±0,1 |

|

7 |

То же |

» |

» |

» |

Примечание. Для изготовления образцов типа 7 используют одногнездную форму.

Пункт 1.5 изложить в новой редакции:

«1.5. Образцы типов 1-5 изготавливают в соответствии с нормативной или технической документацией на конкретный материал и требованиями ГОСТ 12015-66 для реактопластов и ГОСТ 12019-66 для термопластов. При этом литьевые формы заполняют с торца. Оформляющие поверхности пресс-формы должны быть хромированы и отполированы до значения шероховатости Rа от 0,160 до 0,125 мкм по ГОСТ 2789-73.

Образцы типов 6, 7 изготавливают в соответствии с требованиями нормативной или технической документации на конкретный материал, требованиями ГОСТ 12019-66 и требованиями приложения 2 настоящего стандарта».

Раздел 1 дополнить пунктом – 1.7:

«1.7. Результаты, полученные на образцах различных типов, несопоставимы, поэтому при ссылках на настоящий стандарт следует указывать тип образца, на котором производили испытания».

Пункт 2.4. Заменить ссылку: ГОСТ 882-75 на «нормативной или технической документации».

Пункт 3.5 дополнить абзацем (после пятого): «гнездность литьевой формы».

Приложения 1, 2 изложить в новой редакции:

«ПРИЛОЖЕНИЕ 1

Рекомендуемое

|

Тип образца |

Форма образца |

Размеры, мм |

|

|

Длина или диаметр |

Толщина |

||

|

8 |

Диск |

100±1 |

4,0±0,2 |

|

9 |

То же |

100±1 |

2,8±0,2 |

«ПРИЛОЖЕНИЕ 2

(обязательное)

Требования к изготовлению образцов типов 6, 7

1. Требования к литьевой форме

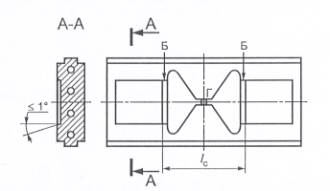

1.1. Для изготовления образцов типа 6 используют двухгнездную форму (черт. 1).

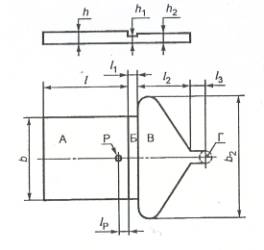

1.2. Оформляющая полость и литниковая система литьевой формы для изготовления образцов типов 6, 7 должны соответствовать размерам, указанным на черт. 2.

Эскиз оформляющей полости двухгнездной формы для образцов типа 6 (пластина D2)

Г – центральный литник с диаметром со стороны сопла не менее 4 мм; Б – впускной литник; lс – расстояние между линиями, вдоль которых образцы для испытаний отрезаются от распределительных литников.

Черт. 1

Чертеж оформляющей полости и литниковой системы литьевой формы для изготовления образцов типов 6, 7 (пластина D2)

А – образец «пластина»; Б – впускной литник; В – разводящий литник; Г – центральный литник; Р – датчик давления; l – длина пластины; b – ширина пластины; h – толщина пластины; l1 – длина впускного литника; h1 – толщина впускного литника; l2 – длина разводящего литника; b2 – ширина разводящего литника; h2 – толщина разводящего литника; l3 – не регламентируется; lр – расстояние датчика давления (при наличии) от литника, lр=(5±2) мм при условии, что lр+rр£10 и lр-rр³10, где rр - радиус датчика давления

l1=(4,0±0,1) мм

h1=(1,5±0,1) мм

l2=(25¸30) мм

b2=(66±2) мм

h2=(2,0±0,1) мм

Черт. 2

2. Требования к литьевой машине

2.1. Для изготовления образцов типов 6, 7 необходимо использовать литьевую машину, имеющую шнек, совершающий вращательно-поступательное движение, и все необходимые устройства для регулирования параметров литья с необходимой точностью и отвечающую следующим требованиям.

2.1.1. Отношение объема отливки, то есть суммарного объема образцов и литников, к максимальной объемной дозе впрыска литьевой машины должно быть от 20 до 80 %, если соответствующий нормативный или технический документ на конкретный материал не требует более высокого отношения объемов.

2.1.2. Рекомендуемый диаметр шнека от 18 до 40 мм.

2.1.3. Усилие запирания формы (F) в кН вычисляют по формуле

F³S×r×10-3,

где S – проецируемая площадь отливки, равная 11 000, для двухгнездной формы и 5500 – для одногнездной формы, мм2;

r - давление при выдержке под давлением, МПа;

и должно быть не менее 880 кН для двухгнездной формы и не менее 440 кН – для одногнездной формы при максимальном давлении 80 МПа.

2.1.4. Допускаемое отклонение массы отливки ±2%.

3. Требования к режиму литья под давлением

3.1. Изготовление образцов типов 6, 7 необходимо осуществлять только на автоматическом или полуавтоматическом режимах литья.

3.2. Давление при выдержке под давлением должно указываться в нормативной или технической документации на конкретный материал и быть от 20 до 80 МПа. Оно должно создаваться в момент окончания заполнения полости формы расплавом.

3.3. Для обеспечения выдержки расплава под давлением объем дозы впрыска, набираемой шнеком, должен быть больше объема отливки на 5 %, для этого шнек в конце выдержки под давлением должен находиться на расстоянии 3 – 5 мм от своего крайнего положения, определенного по шкале командоаппарата, или по данным, выведенным на дисплей. Образцы, изготовленные на режимах, при которых шнек достиг крайнего положения в конце выдержки под давлением, отбраковываются.

3.4. Должна обеспечиваться следующая точность поддержания параметров литья для:

- время выдержки под давлением tН - ±5 %;

- время охлаждения tC - ±5 %;

- время цикла tТ - ±5 %;

- давление впрыска rВ - ±5 %;

- давление при выдержке под давлением rН - ±5 %.»

(ИУС № 12 2004 г.)