ГОСТ 19932-99

(ИСО 6615-93)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ

ОПРЕДЕЛЕНИЕ КОКСУЕМОСТИ МЕТОДОМ КОНРАДСОНА

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации МТК 31 «Нефтяные топлива и смазочные материалы»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Межгосударственным Советом по стандартизации, метрологии и сертификации постановлением (протокол № 15-99 от 28 мая 1999 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта ИСО 6615-93 «Нефтепродукты. Определение коксуемости. Метод Конрадсона» с дополнительными требованиями, отражающими потребности экономики страны

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 21 сентября 1999 г. № 299-ст межгосударственный стандарт ГОСТ 19932-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2001 г.

5 ВЗАМЕН ГОСТ 19932-74

СОДЕРЖАНИЕ

|

1 Назначение и область применения. 2 Приложение А Методика получения 10 %-ного (по объему) остатка от разгонки. 7 |

ГОСТ 19932-99

(ИСО 6615-93)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ

Определение коксуемости методом Конрадсона

Petroleum products. Determination of carbon residue. Conradson method

Дата введения 2001-01-01

1 Назначение и область применения

1.1 Настоящий стандарт устанавливает метод определения массовой доли коксового остатка по Конрадсону от 0,01 до 30,0 %, образовавшегося после выпаривания и пиролиза относительно нелетучих нефтепродуктов, которые частично подвергаются разложению в процессе перегонки при атмосферном давлении.

Коксовый остаток характеризует склонность нефтепродукта к коксообразованию.

При испытании нефтепродуктов, содержащих золу, определяемую по ГОСТ 28583, ГОСТ 1461, [1], получают завышенные значения коксового остатка.

Примечания

1 Термин «коксовый остаток» обозначает углеродистый остаток, образующийся при перегонке и пиролизе нефтепродукта. Остаток в основном состоит из углерода, который в дальнейшем может быть подвергнут пиролизу.

2 Значения, полученные по этому методу, численно отличаются от значений, полученных по ГОСТ 8852 [2]. Не найдены удовлетворительные корреляционные данные между результатами, полученными по этим методам для всех испытуемых продуктов, так как испытание на коксовый остаток применяется к широкому ряду нефтепродуктов.

Коксовый остаток по методу Конрадсона применяется для исследования и характеристики тяжелых остатков с установок коксования, которые нельзя анализировать по методу [2].

Метод [3] (микрометод) по точности результатов аналогичен настоящему стандарту и может заменить его и ГОСТ 8852 [2].

3 Коксуемость дистиллятного и остаточного котельного топлив служит приблизительной оценкой склонности топлив образовывать отложения в определенных условиях.

4 Присутствие алкилнитрата в дистиллятных топливах или золообразующих присадок как в дистиллятных, так и остаточных топливах дает коксовый остаток, который выше соответствующего коксового остатка топлива без присадок. Эти значения не коррелируют со склонностью топлива к образованию отложений.

5 Коксуемость базовых смазочных масел может характеризовать склонность масла образовывать отложения в камерах сгорания, и (или) относительный химический состав масел с аналогичной вязкостью.

Большинство товарных смазочных масел содержат золообразующие присадки, зола которых увеличивает массу остатка, поэтому коксовый остаток для этой цели использовать нельзя.

6 Значением коксуемости газойля руководствуются при производстве газа.

Дополнительные требования, отражающие потребности экономики страны, выделены курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1461-75 Нефть и нефтепродукты. Метод определения зольности

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 2177-82 Нефтепродукты. Методы определения фракционного состава

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб

ГОСТ 8852-74 Нефтепродукты. Метод определения коксуемости на аппарате типа ЛКН

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 13830-97 Соль поваренная пищевая. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28583-90 Нефтепродукты. Определение содержания золы

3 Сущность метода

3.1 Взвешенную массу нефтепродукта помещают в тигель и подвергают выпариванию и пиролизу нефтепродукта. Остаток подвергают реакциям распада и коксования при интенсивном нагревании, затем тигель с углеродистым остатком охлаждают в эксикаторе и взвешивают. За результат испытания принимают оставшийся остаток в процентах.

3.2 Для легких продуктов (90 % (по объему) перегоняется при температуре ниже 370 °С) испытание можно проводить на 10 %-ном (по объему) остатке от перегонки, как указано в приложении А.

4 Аппаратура и материалы

Аппарат для определения коксуемости (рисунок 1). Составные части аппарата приведены в 4.1 - 4.6.

4.3 Наружный тигель 4 из листового железа толщиной 0,8 мм. Тигель снабжен крышкой.

На дно тигля насыпают приблизительно 25 см3 сухого песка, слой которого выравнивают перед каждым испытанием так, чтобы после установки внутреннего тигля Скидмора с крышкой крышка внешнего тигля (с песком) закрывалась.

4.4 Подставка 7 треугольной формы из чистой нихромовой проволоки диаметром (2,15 ± 0,15) мм таких размеров, чтобы после установки дно тигля с крышкой находилось на одном уровне с нижней частью асбестовой или полой металлической подставки (4.6).

Для указания высоты пламени над вытяжной трубой используют мостик 1 из стальной или нихромовой проволоки диаметром 3 мм.

4.6 Подставка 8 круглой или квадратной формы из керамического термостойкого блока, огнеупорного кольца или полого ящика из листового металла.

Подставка имеет в центре сквозное отверстие, представляющее собой перевернутый конус. Стенки отверстия закрыты металлом. При применении огнеупорного кольца из твердого жаропрочного материала металлические стенки не обязательны.

4.7 Горелка 10 Меккера или другая газовая горелка.

4.8 Аппарат для определения коксуемости нефтепродуктов [4].

Допускается применять аппараты другой конструкции, обеспечивающие необходимую точность результатов.

4.9 Тигли низкие фарфоровые № 4 по ГОСТ 9147.

1 - мостик; 2 - кожух; 3 - горизонтальные отверстия; 4 - наружный стальной тигель; 5 - внутренний стальной тигель Скидмора; 6 - фарфоровый или кварцевый тигель; 7 - треугольник (подставка); 8 - подставка (изолятор); 9 - сухой песок 25 см3; 10 - горелка Меккера или любая другая газовая горелка

Рисунок 1 - Аппарат для определения коксуемости по Конрадсону

4.10 Емкость для охлаждения или эксикатор по ГОСТ 25336, или соответствующий сосуд, не содержащий осушающего агента.

4.11 Щипцы тигельные или пинцет никелированный.

4.12 Секундомер не ниже 2-го класса точности, часы любой марки.

4.13 Аппарат для разгонки нефтепродуктов типа АРНС по нормативной документации или аппарат другого типа, обеспечивающий необходимую точность результатов.

4.14 Термометр типа ТН-7 [5] или любой другой термометр с ценой деления не более 1 °С.

4.15 Цилиндры измерительные 1-50, 3-50, 1-100, 3-100 по ГОСТ 1770.

4.16 Колбы КРН-100ТС и КН-2-50ТХС по ГОСТ 25336.

4.17 Соль поваренная пищевая по ГОСТ 13830 или другое твердое обезвоживающее вещество.

4.18 Песок, предварительно прокаленный в муфельной печи при 650 °С в течение 2 ч.

4.19 Весы лабораторные общего назначения 2-го класса точности с пределом взвешивания 200 г.

4.20 Шарики стеклянные диаметром 2,5 мм.

5 Подготовка к испытанию

5.1 Отбор и подготовка проб - по ГОСТ 2517, [6, 7].

Прокаливание, охлаждение и взвешивание повторяют до тех пор, пока расхождения между двумя последовательными взвешиваниями не будут превышать 0,0005 г.

5.3 Пробу испытуемого нефтепродукта тщательно перемешивают в течение 5 мин встряхиванием в склянке, заполненной не более 3/4 объема.

Вязкие и парафинистые продукты предварительно нагревают до температуры 50 - 60 °С.

5.4 При содержании воды в нефтепродукте более 0,5 % пробу нефтепродукта обезвоживают фильтрованием через прокаленную поваренную соль или другое твердое обезвоживающее вещество.

6 Проведение испытания

6.1 В кварцевый или фарфоровый тигель, доведенный предварительно до постоянной массы (5.2), помещают два стеклянных шарика. Нагревают тигель до температуры не ниже 110 °С, охлаждают и взвешивают с точностью 0,0001 г до тех пор, пока расхождение между последовательными взвешиваниями не будет превышать 0,0005 г. Массу для испытания (таблица 1) взвешивают с точностью 0,005 г. Тигель с пробой помещают в центр тигля Скидмора (4.2).

Таблица 1 - Масса испытуемого образца

|

Масса пробы, г |

|

|

До 0,10 включ. |

10 ± 0,51) |

|

От 0,11 » 5,0 » |

10 ± 0,5 |

|

» 5,01 » 15,0 » |

5 ± 0,5 |

|

» 15,1 » 30,0 » |

3 ± 0,1 |

|

1) По возможности пробу следует отбирать из 10 %-ного (по объему) остатка после перегонки нефтепродукта (см. приложение А). |

|

Выравнивают песок в большом наружном стальном тигле (4.3) и устанавливают на него тигель Скидмора точно в центр. Закрывают крышками внутренний тигель Скидмора и наружный стальной тигель. Крышка наружного тигля должна обеспечивать выход паров, образующихся при нагревании нефтепродуктов.

6.2 На подставку или кольцо помещают проволочный треугольник (4.4), на треугольник кладут изолятор (4.6), в центр которого помещают комплект тиглей. Комплект накрывают кожухом (колпаком) (4.5), обеспечивающим равномерное распределение тепла. Аппарат ставят в вытяжной шкаф, в котором не должно быть сильной тяги воздуха.

При невозможности одновременного выполнения требований к пламени паров и времени горения наиболее важно соблюдать время горения.

Примечания

1 При испытании нефтепродукта массой 5 г или 3 г невозможно точно отрегулировать время от начала нагревания до начала воспламенения паров в пределах, указанных в 6.3. Тем не менее, результаты считают обоснованными.

2 Если при испытании проба пенится и пена выходит через край тигля или после сжигания получается коксовый остаток, вздутый до края тигля и больше, или полоса нагара появляется на внешней стороне тигля, то массу нефтепродукта уменьшают в два раза.

6.4 Когда горение паров прекратится и образование синего дыма не наблюдается, вновь увеличивают пламя горелки и прокаливают дно и нижнюю часть стального тигля до красного цвета, затем еще в течение 7 мин. Общая продолжительность нагрева должна быть (30 ± 2) мин, включая нагревание, воспламенение и горение.

6.5 После прокаливания горелку удаляют, через 3 мин снимают колпак и крышку с тигля Скидмора (с внутреннего тигля), через 15 мин переносят фарфоровый тигель в эксикатор, охлаждают 30 - 40 мин, исследуют и взвешивают с погрешностью не более 0,0002 г.

Примечание - Если коксовый остаток имеет необычный вид или строение, например шелушение, расслоение (перегрев), слипание (недогрев) или остаток выходит за ободок тигля (выплескивание), испытание следует повторить.

7 Обработка результатов

7.1 Коксуемость нефтепродукта или 10 %-ного остатка при разгонке, %, вычисляют по формуле

![]() (1)

(1)

где m1 - масса пустого тигля с двумя стеклянными шариками, г;

m2 - масса тигля с образцом, г;

m3 - масса тигля с двумя стеклянными шариками и остатком, г.

8 Выражение результатов

8.1 Результат, полученный по данному методу, записывается как «коксуемость по Конрадсону» или «коксовый остаток по Конрадсону» (10 %-ный остаток при разгонке).

8.2 Результат записывают с точностью 0,01 % при коксуемости до 9,99 % и 0,1 % при коксуемости от 10,0 до 30,0 %.

8.3 За результат испытания принимают среднее арифметическое результатов двух определений.

9 Точность метода.

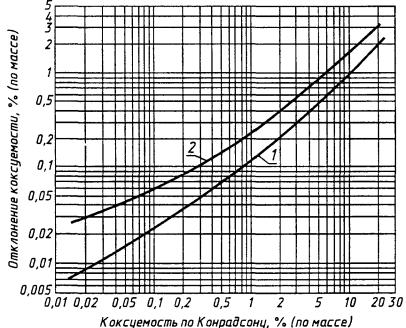

9.1 Точность метода представлена на рисунке 2.

1 - сходимость; 2 - воспроизводимость

Рисунок 2 - Точностные характеристики

9.2 Сходимость r

Расхождение между двумя последовательными результатами испытания, полученными одним и тем же исполнителем на одной и той же аппаратуре при постоянно действующих условиях на идентичном исследуемом материале при нормальном и правильном выполнении метода испытания может превышать значение, приведенное на рисунке 2, только в одном случае из двадцати.

lgr = -0,89205 + 0,84723 lgX + 0,08688(lgX)2,

где X - среднее арифметическое результатов, %.

9.3 Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами испытаний, полученными различными исполнителями, работающими в разных лабораториях, на идентичном исследуемом материале при нормальном и правильном выполнении метода испытания, может превышать значение, приведенное на рисунке 2, только в одном случае из двадцати:

lgR = -0,51571 + 0,67632lgХ + 0,05628(lgX)2,

где X - среднее арифметическое результатов, %.

10 Протокол испытания

Протокол испытания (запись результатов испытаний) должен содержать данные:

- тип и идентификацию испытуемого продукта;

- ссылку на этот стандарт;

- результат испытания (раздел 8);

- любое отклонение по соглашению или по другим документам от указанной методики;

- дату испытания.

ПРИЛОЖЕНИЕ А

(обязательное)

Методика получения 10 %-ного (по объему) остатка от разгонки

При определении коксового остатка нефтепродуктов с коксуемостью менее 0,05 % (до 0,10 %) (например дизельных топлив) берут 10 %-ный остаток.

А.1 Аппаратура

А.1.1 Колба для разгонки из боросиликатного стекла вместимостью 250 см3 и толщиной стенки (1 ± 0,15) мм (рисунок А.1) и по ГОСТ 2477, вместимостью 125 см3.

А.1.2 Цилиндр мерный, градуированный, вместимостью 200 см3 и толщиной стенки (2 ± 0,25) мм (рисунок А.2). Форма основания произвольная, цилиндр должен стоять на поверхности с углом наклона 15°, не опрокидываясь. Края цилиндра должны быть оплавлены огнем.

Рисунок А.1 - Колба для перегонки вместимостью 250 см3

Рисунок А.2 - Мерный цилиндр вместимостью 200 см3

Цилиндр по ГОСТ 1770 вместимостью 100 см3 с ценой деления 1 см3.

А.1.3 Аппаратура для разгонки по ГОСТ 2177, [8].

Примечания

1 Рекомендуется применять термометры для высоких температур [8].

2 Если известно, что будет получено достаточное количество остатка при разгонке для выхода коксового остатка массой 0,005 г, можно использовать колбу вместимостью 125 см3. В этом случае для перегонки берут 100 см2 нефтепродукта и отгоняют 89 см3 дистиллята, после этого нагрев прекращают. Дают стечь 1 см2 дистиллята до уровня 90 см3, что составляет 90 % отгона. Дистиллят, отгоняющийся свыше 90 см3, собирают в коническую колбу, туда же сливают без потерь теплый остаток из перегонной колбы.

Для каждого определения проводят перегонку не менее двух раз по 100 см3 нефтепродукта, собирая остатки в одну коническую колбу. Собранный остаток тщательно перемешивают и для анализа берут (10,0 ± 0,5) г смеси. Испытание проводят по 6.1 - 6.4 настоящего стандарта.

А.2 Проведение испытания

А.2.1 Заливают в колбу (200 ± 1) см3 образца при температуре от 13 до 18 °С.

Температуру охлаждающей бани поддерживают от 0 до 4 °С. Если дистиллят низкозастывающий и может затвердевать в трубке конденсатора, температуру охлаждающей бани повышают во время разгонки до температуры, при которой сохраняется конденсация, а дистиллят остается текучим, но не более 60 °С.

Цилиндр, в котором измерялся образец, без очистки применяют в качестве приемника и устанавливают так, чтобы кончик конденсатора не касался стенки цилиндра.

Вставляют в горлышко колбы плотно подогнанную пробку с термометром или без него (см. А.1.3).

А.2.2 Равномерно нагревают колбу с такой скоростью, чтобы первая капля конденсата упала из змеевика через 10 - 15 мин от начала нагрева.

После падения первой капли передвигают измерительный цилиндр так, чтобы конец трубки конденсатора касался стенки цилиндра. Регулируют нагрев так, чтобы разгонка проходила равномерно со скоростью 8 - 10 см3 в 1 мин.

Когда будет собрано (178 ± 1) см3 дистиллята, нагрев прекращают и дают возможность стечь конденсату в цилиндр до 180 см3 дистиллята (90 % отгона).

А.2.3 Заменяют приемный цилиндр маленькой колбой до стекания последних капель в колбу. Добавляют в эту колбу все еще теплый остаток и хорошо смешивают. Содержимое колбы является 10 %-ным остатком от разгонки первоначального продукта (без потерь от испарения).

А.2.4 Теплый свободно текущий остаток от разгонки массой (10 ± 0,5) г заливают в предварительно взвешенный тигель для определения коксового остатка. После охлаждения взвешивают оставшуюся массу с точностью до 0,005 г и проводят испытания в соответствии с разделом 6 настоящего стандарта.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Библиография

[1] ИСО 6245-82 Нефтепродукты. Определение содержания золы

[2] ИСО 4262-78 Нефтепродукты. Определение коксового остатка. Метод Ремсботтола

[3] ИСО 10370-93 Нефтепродукты. Определение коксового остатка. Микрометод

[4] ТУ 38 110477-88 Аппараты для определения коксуемости нефтепродуктов. Технические условия

[5] ТУ 92 887019-90 Термометры стеклянные для определения нефтепродуктов

[6] ИСО 3170-75 Нефтепродукты. Жидкие углеводороды. Ручной отбор проб

[8] ИСО 3405-88 Нефтепродукты. Определение фракционного состава

Ключевые слова: нефтепродукты, коксуемость, коксовый остаток, пиролиз, коксообразование, эксикатор