ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ ИСПЫТАНИЯ НА

СОПРОТИВЛЯЕМОСТЬ ОБРАЗОВАНИЮ

ХОЛОДНЫХ ТРЕЩИН ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

ГОСТ 26388-84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ

МОСКВА

РАЗРАБОТАН Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Г.А. Николаев, Ю.Н. Сахаров, Э.Л. Макаров, Ю.Г. Романов

ВНЕСЕН Министерством высшего и среднего специального образования СССР

Член Коллегии Д.И. Рыжонков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1984 г. № 4829

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ СВАРНЫЕ Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением Welded joints. Test methods on resistance to cold crack formation under fusion welding |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 20 декабря 1984 г. № 4829 срок действия установлен

с 01.01.86

до 01.01.91

Несоблюдение стандарта преследуется по закону

Стандарт устанавливает методы испытаний на сопротивляемость углеродистых и легированных сталей основного металла в зоне термического влияния и металла шва образованию холодных трещин при однопроходной сварке (в том числе при сварке корневого валика многослойных швов).

Машинный метод основан на доведении металла зоны термического влияния или металла шва сварных образцов до образования холодных трещин под действием растягивающих напряжений от внешней постоянной нагрузки.

Технологический метод заключается в доведении металла зоны термического влияния или металла шва сварных образцов до образования холодных трещин под действием остаточных сварочных напряжений.

Машинный метод применяют при разногласиях в оценке качества сварных соединений.

Методы испытаний, предусмотренные в настоящем стандарте, применяют при проведении исследовательских испытаний по оценке свариваемости металлов.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Для машинных испытаний устанавливают пять типов основных образцов:

I - плоский круглый или восьмигранный для стали толщиной 1 - 6 мм (черт. 1 табл. 1) для количественной оценки сопротивляемости стыковых соединений образованию продольных и поперечных (по отношению к оси шва) трещин в шве и зоне термического влияния. Ось шва располагают вдоль или поперек направления прокатки;

II - тавровый для стали толщиной 8 - 20 мм (черт. 2 табл. 2) для количественной оценки сопротивляемости угловых соединений образованию продольных трещин в зоне термического влияния вдоль плоскости проката и в корне шва;

III - плоский прямоугольный для стали толщиной 8 - 20 мм (черт. 3 табл. 3) для количественной оценки сопротивляемости стыковых соединений образованию продольных трещин в зоне термического влияния поперек плоскости проката и шве;

IV - плоский прямоугольный для стали толщиной 8 - 20 мм (черт. 4 табл. 4) для количественной оценки сопротивляемости стыковых соединений образованию поперечных трещин в зоне термического влияния поперек плоскости проката и шве;

V - цилиндрический диаметром 8 мм с винтовым надрезом (черт. 5) для количественной оценки сопротивляемости стыковых соединений из сталей прочностью до 1000 МПа образованию продольных трещин в зоне термического влияния поперек плоскости проката в условиях наличия острого концентратора напряжений. Допускается применение образцов диаметром 6 мм.

а - стыковое соединение без разделки кромок; б - стыковое соединение с разделкой кромок; в - общий вид сварного соединения; s - толщина образца; D0 - диаметр образца; В1 - размер между гранями восьмигранного образца; a - угол разделки образца; С1 - глубина разделки; Du - диаметр рабочей части образца.

Черт. 1

Таблица 1

Размеры, мм

|

Образец без разделки кромок |

Образец с разделкой кромок |

Примечание |

|||||||

|

D0 |

В1 |

Du |

D0 |

В1 |

Du |

a, ° |

С1 |

||

|

1 |

148 |

135 |

100 |

- |

- |

- |

- |

- |

Сварка проплавлением основного металла или вставки в разделке, а также с применением присадочной проволоки |

|

2 |

148 |

135 |

100 |

148 |

135 |

100 |

90 |

1,0 |

|

|

3 |

148 |

135 |

100 |

148 |

135 |

100 |

90 |

2,0 |

|

|

4 |

- |

- |

- |

168 |

155 |

120 |

60 |

2,5 |

|

|

5 |

- |

- |

- |

198 |

182 |

150 |

60 |

3,0 |

|

|

6 |

- |

- |

- |

228 |

210 |

180 |

60 |

4,0 |

|

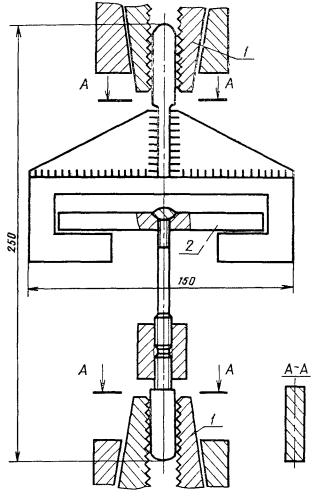

l - длина вертикальной стенки образца; s - толщина входной и выходной планки; H - высота стенки образца; b1 - ширина основания образца; l1 - длина полки образца; b - величина зазора; К - катет сварного шва; 1 - стенка из испытываемой стали; 2 - полка из низкоуглеродистой стали; 3 - входные и выходные планки из низкоуглеродистой стали.

Черт. 2

Таблица 2

мм

|

l |

s1 |

H |

b1 |

l1 |

b |

К |

|

|

8 |

100 |

8 |

100 |

100 |

150 |

1,0 |

6 |

|

10 |

100 |

10 |

100 |

100 |

150 |

1,5 |

8 |

|

12 |

100 |

12 |

100 |

100 |

150 |

1,5 |

8 |

|

16 |

100 |

16 |

100 |

100 |

150 |

2,0 |

10 |

|

20 |

100 |

20 |

100 |

100 |

150 |

2,5 |

10 |

Примечание. Допускается изготовление полки и планок из сталей той же системы легирования, что и испытываемая сталь, но имеющих меньшее содержание углерода, марганца и хрома.

а - образец под стыковое соединение; б - общий вид сварного соединения; 1 - образец из испытываемой стали; 2 - входные и выходные планки из низкоуглеродистой стали; В - ширина образца; L - длина образца; L2 - длина рабочей части образца при растяжении; L1 - длина рабочей части образца при изгибе; bо - ширина основания разделки кромок; e1 - ширина входной и выходной планки; f - длина входной и выходной планки; h - высота сварного шва; L3 - расстояние между опорами пуансона при изгибе (см. черт. 14 в).

Черт. 3

Таблица 3

мм

|

В |

Испытание изгибом |

Испытание растяжением |

bо |

с1 |

e1 |

f |

h |

||||

|

L |

L1 |

L3 |

L |

L2 |

|||||||

|

8 |

100 |

200 |

160 |

40 |

250 |

50 |

1 |

5 |

20 - 10 |

15 - 40 |

5 |

|

10 |

100 |

250 |

200 |

40 |

250 |

50 |

2 |

6 |

40 - 60 |

30 - 60 |

6 |

|

12 |

100 |

250 |

200 |

40 |

250 |

50 |

2 |

6 |

40 - 60 |

30 - 60 |

6 |

|

16 |

100 |

350 |

280 |

60 |

250 |

50 |

3 |

8 |

50 - 80 |

40 - 80 |

8 |

|

20 |

100 |

350 |

280 |

60 |

250 |

50 |

3 |

8 |

50 - 80 |

40 - 80 |

8 |

lp - длина разделки образца.

Черт. 4

Таблица 4

мм

|

В |

Испытание изгибом |

Испытание растяжением |

lp |

с1 |

h |

|||

|

L |

L1 |

L |

L2 |

|||||

|

8 |

100 |

200 |

160 |

250 |

50 |

80 - 120 |

5 - 6 |

5 |

|

10 |

100 |

250 |

200 |

250 |

50 |

100 - 140 |

6 - 8 |

6 |

|

12 |

100 |

250 |

200 |

250 |

50 |

100 - 140 |

8 - 10 |

6 |

|

16 |

100 |

350 |

280 |

250 |

50 |

100 - 160 |

11 - 13 |

8 |

|

20 |

100 |

350 |

280 |

250 |

50 |

100 - 160 |

15 - 17 |

8 |

Примечание. При сварке под флюсом применяют верхний предел длины разделки кромок образца и нижний предел глубины разделки кромок.

Примечания:

1. Допускается изготовление пластин из сталей той же системы легирования, что и сталь для изготовления цилиндрического образца, но имеющих меньшее содержание углерода, марганца и хрома.

2. Допускается применение пластин других размеров, если обеспечивается такая же скорость охлаждения при сохранении заданного режима сварки.

Черт. 5

1.2. Для испытаний с помощью технологического метода устанавливают четыре типа основных образцов:

VI - плоский квадратный для стали толщиной 1 - 6 мм с дискообразным вварышем в центре с переменным диаметром Di (черт. 6 табл. 5) для количественной оценки склонности стыковых соединений к образованию продольных и поперечных трещин в зоне термического влияния и шве;

VII - крестообразный образец, собранный из трех плоских прямоугольных элементов из стали толщиной 8 - 40 мм (черт. 7 табл. 6) для качественной оценки склонности угловых соединений к образованию продольных трещин в зоне термического влияния и шве;

VIII - три плоских прямоугольных образца толщиной 12 - 40 мм, различающихся длиной свариваемых элементов, (черт. 8 табл. 7) для количественной оценки склонности стыковых соединений к образованию продольных трещин в зоне термического влияния и шве;

IX - плоский прямоугольный толщиной 12 - 40 мм с продольной прорезью в центре, оформленной в виде У-образной разделки, (черт. 9 табл. 8) для качественной оценки склонности сварных соединений к образованию продольных трещин в зоне термического влияния и шве. Применение образца ограничено испытаниями при ручной и полуавтоматической сварке.

а - образец без разделки кромок; б - образец с разделкой кромок; в - общий вид сварного соединения; Di - переменный диаметр рабочей части образца; с - притупление разделки кромок; g - усиление сварного шва снаружи; g1 - усиление сварного шва в корне

Черт. 6

Таблица 5

Размеры, мм

|

В |

Di |

Образец без разделки кромок |

Образец с разделкой кромок |

Примечание |

|||||

|

D1 |

D2 |

D3 |

b |

a, ° |

с |

b |

|||

|

1 |

150 |

40 |

50 |

70 |

0,5 |

- |

|

- |

Сварка проплавлением основного металла или кольцевой вставки в разделке, а также присадочного прутка в разделке |

|

2 |

150 |

50 |

60 |

80 |

0,5 |

90 |

1,0 |

0,5 |

|

|

3 |

150 |

50 |

60 |

80 |

0,5 |

90 |

1,5 |

0,5 |

|

|

4 |

200 |

50 |

70 |

90 |

- |

60 |

2,0 |

1,0 |

|

|

5 |

200 |

50 |

70 |

90 |

- |

60 |

2,0 |

1,0 |

|

|

6 |

200 |

50 |

70 |

90 |

- |

60 |

2,0 |

1,0 |

|

1, 2, 3, 4 - последовательность выполнения швов на образце; lш - длина сварного шва; Вг - ширина горизонтальной полки образца; lи - длина сварного шва, вырезаемого для исследования

Черт. 7

Таблица 6

мм

|

L |

Вг |

H |

lш |

lи |

К |

Место вырезки образцов |

|

|

8 10 12 16 |

150 |

150 |

75 |

50 |

15 |

6 8 8 10 |

|

|

20 30 40 |

300 |

300 |

150 |

150 |

40 |

10 10 10 |

|

Ei - переменное расстояние между пластинами-концевиками; Li - переменная длина образца

Черт. 8

Таблица 7

мм

|

H |

l1 |

f |

K |

Ei |

Li |

|||||

|

E1 |

E2 |

E3 |

L1 |

L2 |

L3 |

|||||

|

12 16 20 |

60 |

40 - 60 |

50 - 60 |

6 |

100 |

150 |

300 |

124 132 140 |

174 182 190 |

324 332 340 |

|

30 40 |

100 |

50 - 80 |

60 - 80 |

8 |

100 |

150 |

300 |

160 180 |

210 230 |

360 380 |

Примечания:

1. При автоматической сварке под флюсом при толщине образца 12, 16, 20 мм применяют входные и выходные планки длиной 55 - 60 мм и длиной 70 - 80 мм при толщине образца 30, 40 мм.

2. Допускается приварка пластин-концевиков угловыми швами без разделки кромок. В этом случае длину основных пластин Li увеличивают на 2s.

Черт. 9

Таблица 8

мм

|

h |

|

|

12 |

6 |

|

16 |

6 |

|

20 |

6 |

|

30 |

8 |

|

40 |

8 |

1.3. Образцы вырезают из испытуемой стали механическим способом или термической резкой. В последнем случае свариваемые кромки образцов обрабатывают механическим способом на глубину, превышающую ширину зоны термического влияния от резки. Разделки кромок (шов) испытуемых образцов одинаково ориентируют вдоль или поперек направления прокатки и отмечают в протоколе испытаний. Ось образца типа V должна быть расположена в середине толщины листа, если его толщина меньше 25 мм, и на одной четверти толщины, если она более 25 мм.

1.4. Образцы маркируют на лицевой поверхности в местах, указанных на черт. 1 - 9, вдоль направления прокатки сочетанием одной или нескольких букв, обозначающих шифр марки, плавки и исходного состояния стали, и цифр, обозначающих порядковый номер образца в серии.

1.5. Заготовки, толщина которых отличается от стандартной, доводят до ближайшей стандартной толщины механической обработкой. При этом контрольный шов выполняется на поверхности образцов, не подвергавшейся механической обработке.

1.6. Для изготовления образцов под сварку применяют листы и заготовки в состоянии поставки.

1.7. Кромки готовых образцов, подлежащие сварке, и поверхность образцов, при сварке контактирующая с теплоотводящими элементами зажимных приспособлений, для удаления ржавчины, окалины и наплывов металла зачищают наждачным кругом зернистостью № 16 - 24 или обдувом металлическим песком.

2. АППАРАТУРА

2.1. Испытательные машины для растяжения, сжатия и поперечного изгиба, имеющие специальные устройства для длительного поддержания заданной нагрузки по ГОСТ 15533-80 и ГОСТ 7855-74, и другие машины, удовлетворяющие требованиям:

плавность нагружения;

средняя скорость нагружения при испытании до заданной нагрузки не должна быть более 10 МПа/с;

нагрузка должна оставаться постоянной в течение всего периода испытаний, равного 20 ч;

колебания величины постоянной нагрузки в течение периода испытаний должны быть не более ±5 % от ее номинального значения.

2.2. Схемы приспособлений для закрепления образцов и их нагружения в испытательных машинах приведены в справочном приложении 1.

Схемы зажимных теплоотводящих приспособлений приведены на черт. 10 - 13 и табл. 9 - 11.

1 - образец; 2 - положение образца типа VI

Черт. 10

Таблица 9

мм

|

s |

К1 |

m |

o |

lh |

q |

u |

X |

|

|

V |

1 - 6 |

25 |

200 |

15 |

270 |

90 |

100 |

230 |

К1 - толщина основания приспособления;

m - ширина приспособления;

o - толщина прижима;

lh - длина приспособления;

q - расстояние между охлаждаемыми каналами;

u, X - расстояние между отверстиями для прижимных болтов.

1 - образец; 2 - положение образца типа I; 3 - положение образца типа III; 4 - положение образца типа IV

Черт. 11

1 - образец типа II; 2 - отверстия для подачи воды

Черт. 12

t - толщина зажимного приспособления; n - ширина паза в приспособлении

Примечание. При приварке концевиков угловыми швами без разделки кромок пазы зажимного приспособления имеют соответствующие швам скосы.

Черт. 13

Таблица 10

мм

|

Тип образцов |

s |

К1 |

m |

o |

ln |

q |

u |

X |

|

I |

1 - 6 |

25 |

150 |

15 |

250 |

80 |

100 |

180 |

|

III |

8 - 20 |

40 |

180 |

20 |

300 |

100 |

120 |

200 |

|

IV |

8 - 20 |

25 |

150 |

15 |

200 |

60 |

100 |

150 |

Таблица 11

|

m |

t |

n |

|

|

12, 16, 20 |

30 |

60 |

35 |

|

30, 40 |

50 |

100 |

50 |

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Сварку образцов проводят в лабораторном помещении в условиях неподвижного окружающего воздуха при температуре (20±10) °С в соответствии с табл. 12. Для выбора оптимального тепловложения при сварке исследуемой стали возможно варьирование удельной погонной энергией и температурой подогрева. Для сварки исследуемых сталей применяют типовые сварочные материалы. В случае, если типовые сварочные материалы для сталей еще не разработаны, применяют низкоуглеродистые сварочные материалы на основе проволоки СВ-08 (ручная сварка и автоматическая под флюсом) и СВ-08Г2С (сварка в углекислом газе).

3.2. Образцы, за исключением типов V, VII и IX, перед сваркой закрепляют в зажимных приспособлениях.

Необходимый теплоотвод во время сварки обеспечивается применением медных водоохлаждаемых оснований при расходе воды 2 дм3/мин. Образец типа II сваривают в положении «в лодочку». Сваренные образцы, кроме типов VIII, освобождают из зажимных приспособлений после их охлаждения до 150 °С. Набор из трех элементов образца типа VIII сваривают одновременно за один проход. Образцы типов V, VII и IX сваривают в свободном состоянии. Образцы типа V собирают с основной плитой «заподлицо». Образец типа VII сваривают в положении «в лодочку». Швы укладывают в последовательности 1 - 4, соблюдая одну и ту же заданную начальную температуру. У образцов типа III после сварки наждачным кругом удаляют прихватки, закрепляющие входную и выходную планки.

3.3. После сварки каждого образца зажимные приспособления охлаждают до комнатной температуры. Поверхность теплоотводящих элементов зачищают наждачной бумагой для устранения окалины и других загрязнений, вызываемых сваркой.

3.4. Сварочные материалы готовят по нормативно-технической документации на сварные соединения. При отсутствии такой документации электроды с покрытием основного типа и флюсы прокаливают при температуре 200 °С в течение 2 ч, а электроды с газозащитным покрытием - при температуре 80 °С в течение 1 ч и используют их для сварки в течение последующих 3 - 4 ч. Влажность защитных газов должна соответствовать требованиям ГОСТ 10157-79 и ГОСТ 8050-76. Одновременно со сваркой образцов для испытаний определяют содержание диффузионного водорода в металле шва в соответствии с ГОСТ 23338-78. Допускается определение содержания водорода с помощью хроматографического метода, спиртовой или глицериновой проб.

3.5. Испытанию подлежат образцы, в сварных соединениях которых визуальным осмотром не обнаружены дефекты в виде свищей, непроваров (за исключением образцов типов II, VII - IX), подрезов и трещин.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Машинные испытания

4.1.1. После сварки образцы в процессе охлаждения в интервале температур 150 - 100 °С нагружают постоянным усилением. Допускается начинать нагружение образцов при 50 °С, если целью испытания является только установление минимального разрушающего напряжения. Температура образца измеряется контактной хромель-алюмелевой термопарой. Образцы типа I жестко закрепляют по контуру и нагружают путем изгиба равномерно распределенной нагрузкой (черт. 14а). Образцы типа II нагружают путем консольного изгиба (черт. 14б). Образцы типов III и IV нагружают путем поперечного изгиба (черт. 14в и 14г) осевого растяжения (черт. 14д). Образцы типа V нагружают путем осевого растяжения (черт. 14е).

4.1.2. Приложение нагрузки к образцам производят статически со скоростью нагружения 5 - 10 МПа/с, под нагрузкой образцы выдерживают 20 ч.

4.1.3. Испытывают 30 образцов одного типа различными по величине нагрузками и устанавливают минимальную нагрузку, при которой в образцах образуются холодные трещины.

Черт. 14

4.1.4. Применяют следующую последовательность нагрузок при испытании образцов. Первые три образца испытывают при напряжениях, равных 0,5s0,2 основного металла. Дальнейшее испытание выполняют группами из трех образцов при уменьшении или увеличении напряжений последовательно на 0,25, 0,15, 0,10 s0,2 в соответствии с наличием или отсутствием трещин в образцах. При возникновении трещин в части образцов, испытанных при одном и том же напряжении, дальнейшее испытание ведут, уменьшая напряжения на 50, а затем на 25 МПа, продолжая испытания до установления sp.min. Минимальную разрушающую нагрузку устанавливают по результатам испытаний трех образцов.

4.2. Технологические испытания

4.2.1. Технологические испытания выполняются при невозможности проведения машинных испытаний.