ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КИРПИЧ

ГЛИНЯНЫЙ

ДЛЯ ДЫМОВЫХ ТРУБ

ГОСТ 8426-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СОВЕТА МИНИСТРОВ СССР

ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

РАЗРАБОТАН Государственным всесоюзным научно-исследовательским институтом строительных материалов и конструкций (ВНИИСТРОМ) Министерства промышленности строительных материалов СССР

Зам. директора Матятин Л.А.

Руководители темы: Бурмистров В.Н., Володина Н.Н.

Исполнители: Смолин В.Н., Хаимская М.В., Бабикова Г.Н., Мухина В.К.

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра Анпилов А.Я.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Зам. начальника отдела Шкинев А.Н.

Начальник подотдела стандартизации в строительстве Новиков М.М.

Гл. специалист Лифанов И.С.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 27 декабря 1974 г. № 253

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

КИРПИЧ ГЛИНЯНЫЙ ДЛЯ ДЫМОВЫХ ТРУБ Glay brick for chimneys |

ГОСТ Взамен |

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 27 декабря 1974 г. № 253 срок введения установлен

с 01.01 1976 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на глиняный кирпич пластического прессования, изготовляемый из глин с добавками или без них и обожженный, предназначенный для кладки кирпичных и футеровки железобетонных промышленных дымовых труб при температуре нагрева кирпича не более 700 °С.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

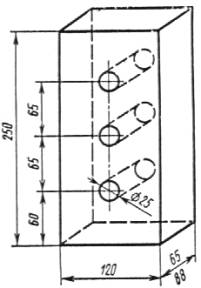

1.1. Типы, форма и размеры кирпича для дымовых труб должны соответствовать указанным в табл. 1 и на черт. 1 - 3.

Таблица 1

Размеры в мм

|

Типы кирпича |

Длина |

Ширина |

Толщина |

|

Прямоугольный: |

|

|

|

|

1. одинарный |

250 |

120 |

65 |

|

2. утолщенный |

250 |

120 |

88 |

|

Клинообразный: |

|

|

|

|

3. радиально-продольный одинарный |

120 (70) |

250 |

65 |

|

4. радиально-продольный одинарный |

120 (100) |

250 |

65 |

|

5. радиально-продольный утолщенный |

120 (70) |

250 |

88 |

|

6. радиально-продольный утолщенный |

120 (100) |

250 |

88 |

|

7. радиально-поперечный одинарный |

250 (200) |

120 |

65 |

|

8. радиально-поперечный одинарный |

250 (225) |

120 |

65 |

|

9. радиально-поперечный утолщенный |

250 (200) |

120 |

88 |

|

10. радиально-поперечный утолщенный |

250 (225) |

120 |

88 |

1.2. Допускаемые отклонения от размеров кирпича, установленных настоящим стандартом, в мм не должны превышать для величин 200 - 250 мм ±4 и для величин 65 - 120 мм ±3.

Кирпич типов 1 и 2

Черт. 1

Кирпич типов 3 - 6

Черт. 2

Кирпич типов 7 - 10

1.3. Кирпич выпускается полнотелым или пустотелым.

Площадь пустот не должна быть более 20 % от площади основания кирпича.

Толщина наружных стенок должна быть не менее 30 мм. Количество пустот, их форма и размеры не регламентируются и показаны на черт. 1 - 3 условно.

1.4. Кирпич в зависимости от предела прочности при сжатии и изгибе подразделяется на пять марок и должен удовлетворять требованиям, указанным в табл. 2.

Таблица 2

|

Предел прочности по сечению брутто, кгс/см2, не менее |

||||

|

при сжатии |

при изгибе |

|||

|

средний для 5 образцов |

наименьший для отдельного образца |

средний для 5 образцов |

наименьший для отдельного образца |

|

|

300 |

300 |

250 |

44 |

28 |

|

250 |

250 |

200 |

40 |

26 |

|

200 |

200 |

150 |

34 |

24 |

|

150 |

150 |

125 |

28 |

22 |

|

125 |

125 |

100 |

25 |

20 |

1.5. Искривление ребер и граней кирпича не должно превышать 3 мм.

1.6. Кирпич не должен иметь более двух отбитых или притупленных ребер и углов размером от 5 до 10 мм.

1.7. Трещины, кроме одной глубиной до 5 мм на всю толщину кирпича, не допускаются. При этом общее количество кирпича с такими трещинами не должно быть более 20 % в партии.

1.8. Недожог кирпича не допускается.

1.9. Известковые включения (дутики), вызывающие разрушение кирпича, не допускаются.

1.10. Водопоглощение кирпича, высушенного до постоянной массы, должно быть не менее 6 %.

1.11. По морозостойкости кирпич глиняный для дымовых труб подразделяется на три марки: Мрз 25, Мрз 35, Мрз 50.

В зависимости от марки по морозостойкости кирпич в насыщенном водой состоянии должен выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) не менее соответственно 25, 35 и 50 циклов переменного замораживания и оттаивания.

Потеря прочности образцов кирпича при сжатии после испытания его на морозостойкость не должна превышать 20 %.

2. ПРАВИЛА ПРИЕМКИ

2.1. Кирпич должен быть принят техническим контролем предприятия-изготовителя в соответствии с требованиями настоящего стандарта.

Предприятие-изготовитель обязано гарантировать соответствие качества кирпича требования настоящего стандарта.

2.2. Приемка и поставка кирпича производится партиями.

2.3. Размер партии кирпича устанавливается в количестве не более суточной выработки одной технологической линии. Каждая партия должна состоять из кирпича одного типа и марки.

2.4. Потребитель имеет право производить контрольную проверку соответствия кирпича требованиям настоящего стандарта, применяя при этом указанные ниже порядок отбора образцов и методы испытаний.

2.5. Для проведения испытаний отбор образцов производят из разных клеток или пакетов кирпича в заранее согласованной последовательности в количестве 0,5 % от партии, но не менее 100 кирпичей.

Отобранные образцы подвергают внешнему поштучному осмотру, обмеру и испытанию на соответствие их требованиям настоящего стандарта.

2.6. Из числа образцов, указанных в п. 2.5, отбирают:

а) для определения предела прочности при сжатии - 10 шт;

б) для определения предела прочности при изгибе - 5 шт;

в) для определения водопоглощения и морозостоййкости - 10 шт;

г) для определения наличия известковых включений (дутиков) - 10 шт.

2.7. Кирпич каждой партии по результатам испытания на прочность при сжатии и изгибе должен быть отнесен к одной марке.

2.8. В партии общее количество кирпича, имеющего отклонения по внешнему виду, превышающие допускаемые настоящим стандартом, в том числе парный половняк, не должно быть более 5 %.

2.9. Предприятие-изготовитель обязано не менее одного раза в месяц проводить испытание кирпича каждой выпускаемой марки на морозостойкость и водопоглощение.

Испытание кирпича на наличие известковых включений проводят не реже одного раза в квартал и каждый раз при изменении содержания карбонатных включений в исходном сырье. Акты испытаний должны предъявляться потребителю по его требованию.

2.10. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю, проводят по невыдержавшему показателю повторное испытание удвоенного количества образцов, отобранных от той же партии.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размер кирпича определяют с точностью до 1 мм металлическим измерительным инструментом или специальными контрольными шаблонами. Для определения каждого размера замеры производят в трех точках - по ребру и середине грани. Толщину кирпича определяют замерами по тычковой грани. За результат измерений принимают наибольшие отклонения от размеров, установленных настоящим стандартом.

3.2. Искривление граней и ребер кирпича определяют измерением с точностью до 1 мм наибольшего зазора между кирпичом и ребром приложенной к нему металлической линейки или угольника.

3.3. Величину отбитости или притупленности ребер и углов кирпича определяют по наибольшему измерению металлическим измерительным инструментом или специальными контрольными шаблонами с точностью до 1 мм.

3.4. Протяженность сквозной трещины по ширине кирпича определяют металлической линейкой с точностью до 1 мм по наибольшей длине трещины.

3.5. Водопоглощение и морозостойкость кирпича определяют по ГОСТ 7025-67. Определение водопоглощения образцов производят в воде с температурой 20 ± 5 °С.

3.6. Недожог кирпича определяют сравнением образцов, отобранных из поставляемой партии, с эталоном нормально обожженного кирпича по цвету и водопоглощению. Среднее водопоглощение кирпича не должно превышать водопоглощение эталона более чем на 1,5 %.

3.7. Предел прочности кирпича при сжатии и изгибе определяют по ГОСТ 8462-62. Испытание проводится на целых образцах.

3.8. Наличие в кирпиче известковых включений (дутиков) определяют пропариванием в сосуде без давления. Для этого образцы, не подвергавшиеся воздействию влаги, укладывают на решетку, помещенную в сосуд с крышкой. Воду, налитую под решетку, подогревают до кипения. Кипячение продолжают в течение 1 ч. Затем образцы охлаждают в этом же закрытом сосуде в течение 4 ч, после чего их вынимают и осматривают.

На испытанных образцах не должно быть трещин, а также отколов на поверхности размером более 5 мм по их наибольшему измерению. Величину отколов определяют металлической линейкой с точностью до 1 мм.

После испытания потерю прочности образцов при сжатии А определяют по формуле

![]()

где Р - прочность в воздушно-сухом состоянии непосредственно после обжига, кгс/см2;

Р1 - прочность после пропаривания, кгс/см2.

Определение прочности образцов производят по ускоренной методике, предусмотренной ГОСТ 8462-62.

4. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

4.1. Кирпич должен иметь на одной из сторон клеймо с обозначением товарного знака предприятия-изготовителя.

4.2. Каждая партия кирпича, отгружаемая потребителю, должна сопровождаться паспортом, в котором указывается:

а) наименование предприятия-изготовителя и его подчиненность;

б) номер партии и дата изготовления;

в) тип и марка кирпича;

г) количество кирпича в партии;

д) результаты испытания на прочность при сжатии и изгибе, водопоглощение и морозостойкость;

е) количество половняка в процентах от партии;

ж) обозначение настоящего стандарта.

4.3. Кирпич должен храниться в пакетах на подкладках или поддонах раздельно по маркам и типам.

При хранении не разрешается устанавливать поддоны с кирпичом друг на друга выше двух рядов.

4.4. Перевозка кирпича производится пакетами на поддонах или без них с укладкой, обеспечивающей сохранность кирпича при транспортировании и механизированную его погрузку и выгрузку.

4.5. Погрузка кирпича навалом (набрасыванием) и выгрузка его сбрасыванием запрещается.

СОДЕРЖАНИЕ