ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕК КАМЕННОУГОЛЬНЫЙ

ДИЭЛЕКТРИЧЕСКИЙ

МЕТОД ОПРЕДЕЛЕНИЯ

МАССОВОЙ ДОЛИ ВЕЩЕСТВ, НЕ РАСТВОРИМЫХ

В ХИНОЛИНЕ

ГОСТ 28572-90

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЕК КАМЕННОУГОЛЬНЫЙ Диэлектрический

метод определения массовой Coal-pitch. Dielectric method for the determination |

ГОСТ |

Срок действия с 01.07.91

до 01.07.97

Настоящий стандарт распространяется на каменноугольный пек, получаемый при переработке каменноугольной смолы, и устанавливает метод определения массовой доли веществ, не растворимых в хинолине (α1-фракции), диэлектрическим методом.

Диапазон измерения массовой доли веществ, не растворимых в хинолине, от 5 до 14 %.

Метод основан на зависимости диэлектрической проницаемости от содержания веществ, не растворимых в хинолине (α1-фракции), в каменноугольном пеке.

1. ОТБОР ПРОБ

1.1. Отбор проб пека - по ГОСТ 5445.

1.2. Подготовка проб - в соответствии с требованиями ГОСТ 10200. Из средней лабораторной пробы пека с размером частиц менее 3 мм отбирают фракцию крупностью 1 - 3 мм и фракцию менее 0,25 мм.

Первую фракцию крупностью 1 - 3 мм используют для определения емкости ячейки с пробой пека диэлектрическим методом.

Вторую фракцию крупностью не более 0,25 мм используют для определения массовой доли веществ, не растворимых в хинолине, в соответствии с ГОСТ 10200 для определения градуировочной характеристики.

2. АППАРАТУРА, ПОСУДА, РЕАКТИВЫ

Установка для определения веществ, не растворимых в хинолине, в комплект которой входят:

измеритель емкости от 10 до 100 пФ (частота 103 Гц) класса точности не ниже 1;

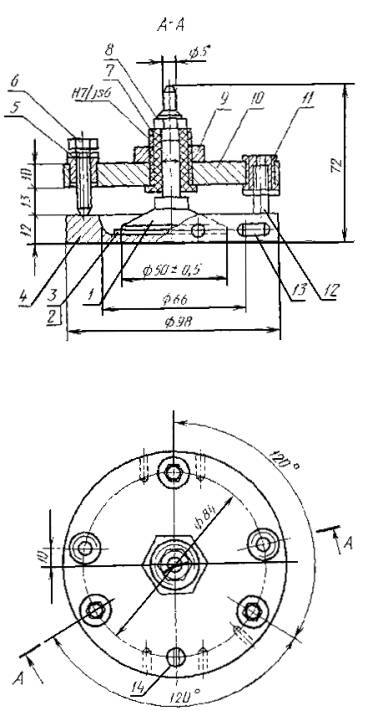

ячейка (черт. 1), состоящая из двух плоскопараллельных дисковых электродов. Допускается использовать ячейки других конструкций с теми же метрологическими характеристиками;

Ячейка для определения веществ, не растворимых в хинолине

1 - электрод; 2 - шаблон № 1; 3 - шаблон № 2; 4 - плита нижняя; 5 - гайка М 6,5 по ГОСТ 5929; 6 - болт; 7 - втулка; 8 - гайка М 8,5 по ГОСТ 5929; 9 - гайка М 20´1,5; 10 - плита верхняя; 11 - втулка; 12 - направляющая; 13 - контакт; 14 - винт М 3´8,58

Черт. 1

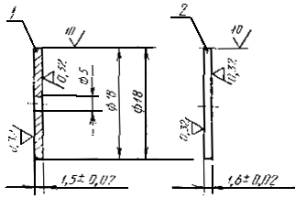

шаблон № 1 (с отверстием) (черт. 2);

шаблон № 2 (без отверстия) (черт. 2). Допускается использование одного шаблона диаметром (55 ± 0,5) мм, соответствующего шаблону, изображенному на черт. 2, или шаблона № 1 с прокладкой из любого материала толщиной 0,1 мм.

Шаблоны

1 - шаблон № 1; 2 - шаблон № 2

Черт. 2

Весы лабораторные общего назначения типа ВЛР-1 или другие с теми же метрологическими характеристиками.

Шкаф сушильный электрический, обеспечивающий нагрев до 160 °С.

Термометр ртутный стеклянный с диапазоном измерения от 0 до 200 °С и ценой деления 1 °С.

Шпатель или другое приспособление из некорродирующего материала для взятия навески.

Ступка фарфоровая с пестиком вместимостью 250 см3 или другой измельчитель, не загрязняющий пробу при истирании.

Стакан В-1-50 по ГОСТ 25336.

Скальпель.

Тестер или контрольная лампа.

Толуол технический.

Вентилятор бытовой.

Сита для подготовки проб по ТУ 79 РСФСР 276 или изготовленные из сеток по ГОСТ 3306 или ГОСТ 6613.

Холодильник бытовой с морозильной камерой.

Допускается применение других средств измерения с метрологическими характеристиками и оборудования с техническими характеристиками не хуже, а также реактивов по качеству не ниже указанных в настоящем стандарте.

3. ПОДГОТОВКА К АНАЛИЗУ

3.1. Подготовка ячейки

3.1.1. Ячейку собирают в соответствии с черт. 1 и устанавливают межэлектродное расстояние (1,5 мм) следующим образом:

на нижнюю плиту кладут три шаблона № 1 (с отверстиями), электрод в сборе с верхней плитой устанавливают на шаблоны таким образом, чтобы направляющие вошли в отверстие нижней плиты. Опорные болты 6 верхней плиты не должны при этом касаться нижней плиты.

Присоединив один контакт тестера или контрольной лампы к нижней плите и, касаясь вторым концом поочередно каждого из трех опорных болтов, последовательно заворачивают все три болта до момента касания с нижней плитой, что обнаруживается тестером или контрольной лампой по появлению электрического контакта. После установки каждого опорного болта затягивают контргайку 5.

По окончании сборки ячейки все три опорных болта должны иметь электрический контакт с нижней плитой.

Для проверки параллельности устанавливают шаблоны № 2 или шаблоны № 1 с прокладкой. При этом все три болта не должны иметь электрического контакта с нижней плитой. При наличии контакта установку болтов повторяют.

3.1.2. Ячейку настраивают каждый раз после перерыва в работе или не реже одного раза в неделю при работе установки.

Межэлектродное расстояние в ячейке контролируют по величине емкости пустой ячейки, которую определяют по п. 3.3.

Шаблоны и прокладки проверяют микрометром. Их толщину измеряют по всему периметру в трех точках не менее чем по три раза в каждой точке. Отклонение результатов каждого измерения от номинального значения толщины шаблона или прокладки должно находиться в пределах ±0,03 мм.

3.2. Подготовка установки к измерениям

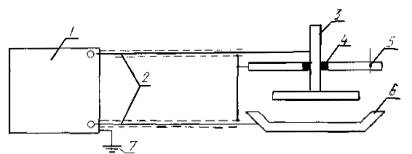

Установку для измерения емкости собирают по схеме в соответствии с черт. 3.

1 - измеритель емкости; 2 - экранированные провода; 3 - верхний электрод; 4 - изоляционная прокладка; 5 - верхняя плита ячейки; 6 - нижний электрод (нижняя плита); 7 - заземление измерители емкости

Черт. 3

Ячейку подключают к измерителю емкости экранированными проводами. При проведении измерений провод, который подключают к нижней плите, отмечают меткой. Экраны проводов подключают к верхней плите.

3.3. Измерение емкости пустой ячейки

Включают измеритель емкости согласно инструкции к прибору, прогревают его в течение 15 - 20 мин, подключают пустую настроенную ячейку к клеммам прибора в соответствии с п. 3.2 и измеряют емкость пустой ячейки. За результат принимают среднее арифметическое результатов трех измерений, при условии, что расхождение между ними не будет превышать 0,5 пФ. Если это условие не выполняется, проводят повторную настройку ячейки в соответствии с п. 3.1.

Емкость пустой ячейки измеряют каждый раз перед проведением анализа.

Емкости разных ячеек должны находиться в интервале от 12 до 16 пФ. Если это условие не выполняется, необходимо провести повторную настройку ячейки.

Приведенную емкость ячейки с анализируемой пробой пека (Сп) в пикофарадах вычисляют по формуле

![]()

где С1 - емкость ячейки с пеком, приведенная к температуре опыта и определяемая по формуле

С1 = С2 + (t0 - t) · 0,17,

С2 - емкость ячейки с анализируемой пробой пека, полученная непосредственно при измерении, пФ;

t0 - температура, при которой была определена градуировочная характеристика, °С;

t - температура, при которой проведено измерение емкости ячейки с анализируемой пробой пека, °С;

0,17 - поправочный коэффициент, пФ/°С;

11,58 - расчетная емкость пустой ячейки с определенными геометрическими параметрами (расстояние между электродами - 1,5 мм, диаметр электродов - 50 мм), пФ;

С - емкость пустой ячейки, используемой при измерении.

Приведенные емкости ячеек с пеком используют для определения градуировочной характеристики и анализа проб пека.

3.5. Измерение емкости ячейки с пеком

3.5.1. Фракцию 1 - 3 мм пробы пека, полученную в соответствии с п. 1.2, используют для определения емкости. Для этого берут навеску пека массой 9,0 г, переносят на нижнюю плиту ячейки, выравнивают и уплотняют поверхность шпателем.

Плиту с пеком устанавливают в сушильный шкаф, предварительно нагретый до температуры (160 ± 5) °С. Температуру в шкафу контролируют термометром, ртутный резервуар которого должен быть расположен на уровне плиты. Верхнюю плиту помещают под вентилятор. По секундомеру определяют время выдержки. Оно будет складываться из времени расплавления образца пека (образование гладкой поверхности) и термовыдержки 5 - 10 мин. Общее время пребывания ячейки в сушильном шкафу должно быть не более 30 мин.

3.5.2. Плиту с пеком вынимают из шкафа, устанавливают на ровную горизонтальную поверхность и сразу же опускают верхнюю плиту ячейки на расплавленный пек. Следят, чтобы все три опорных болта касались нижней плиты ячейки. Устанавливают ячейку с пеком под вентилятор и охлаждают до температуры (25 ± 5) °С в течение 30 - 40 мин.

3.5.3. Охлажденную ячейку с пеком подключают к клеммам прибора в соответствии с п. 3.2 и измеряют ее емкость (С2). За результат принимают среднее арифметическое результатов трех измерений, при условии, что расхождение между ними не будет превышать 1 пФ. Если расхождение превышает 1 пФ, то необходимо проверить правильность подключения ячейки к прибору.

Затем ячейку открывают. Если она не открывается без дополнительных усилий (например, без постукивания молотком по ребру нижней плиты), эксперимент следует повторить.

Измерение для каждой пробы пека повторяют дважды, начиная c измерения емкости пустой ячейки в соответствии с п. 3.3 и взятия навески.

3.5.4. После измерения ячейку очищают от пека и готовят следующую пробу к испытаниям.

Для очистки нижней плиты ее предварительно охлаждают в морозильной камере бытового холодильника в течение 20 - 30 мин, затем очищают скальпелем. Верхнюю плиту протирают тампоном, смоченным толуолом.

Допускается применять другие способы очистки ячеек от пека или меры, предотвращающие прилипание пека к металлу, если они не влияют на результаты измерения.

3.6. Определение градуировочных характеристик

Для определения градуировочных характеристик используют не менее пяти проб пека с массовой долей веществ, не растворимых в хинолине, наиболее характерной для каждого предприятия, при этом разница между минимальным и максимальным ее значениями не должна превышать 3 %.

В каждой пробе пека определяют массовую долю веществ, не растворимых в хинолине (α1), по ГОСТ 10200 и соответствующую ей емкость (С2), как указано в п. 3.5, которую затем пересчитывают на приведенную емкость (Сп) в соответствии с п. 3.4 настоящего стандарта. Проводят не менее двух параллельных определений.

Для всех проб

пека определяют среднее арифметическое значение массовой доли веществ, не

растворимых в хинолине (![]() ), и приведенной емкости (

), и приведенной емкости (![]() ) и вычисляют коэффициент (а) уравнения градуировочной

характеристики по формуле

) и вычисляют коэффициент (а) уравнения градуировочной

характеристики по формуле

![]()

где ![]() - среднее

арифметическое значение массовой доли веществ, не растворимых в хинолине, %;

- среднее

арифметическое значение массовой доли веществ, не растворимых в хинолине, %;

b - коэффициент, установленный экспериментально и равный 0,435;

![]() - среднее арифметическое

значение приведенной емкости, пФ.

- среднее арифметическое

значение приведенной емкости, пФ.

Допускается

находить среднее арифметическое значение массовой доли веществ, не растворимых

в хинолине (![]() ), и приведенной емкости (

), и приведенной емкости (![]() ), проводя десять параллельных определений из одной пробы

пека.

), проводя десять параллельных определений из одной пробы

пека.

Допускается находить коэффициенты а и b по нескольким пробам пека методом наименьших квадратов, как указано в приложении. При этом число определений должно быть не менее десяти, а интервал значений массовой доли веществ, не растворимых в хинолине, в пеке может быть более 3 %.

Коэффициенты градуировочной характеристики проверяют не реже одного раза в шесть месяцев.

4. ПРОВЕДЕНИЕ АНАЛИЗА

Навеску пека массой 9,0 г анализируют, как указано в п. 3.5.

Измеряют емкость ячейки (С2) с пробой пека и вычисляют по ней приведенную емкость (Сп) в соответствии с п. 3.4 и по найденной емкости определяют массовую долю веществ, не растворимых в хинолине.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Массовую долю веществ, не растворимых в хинолине, (α1) в процентах вычисляют по формуле

α1 = bCп + a,

где b - коэффициент, равный 0,435 или определенный в соответствии с п. 3.6;

Сп - приведенная емкость ячейки с пеком, рассчитанная в соответствии с п. 3.4, пФ;

а - градуировочный коэффициент, определенный в соответствии с п. 3.6.

Результат измерения вычисляют до первого десятичного знака.

5.2. За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допускаемые расхождения между которыми в одной лаборатории не должны превышать 0,7 % - при массовой доле веществ, не растворимых в хинолине, до 10 % включительно, 11,0 % - при массовой доле веществ, не растворимых в хинолине, более 10 %.

5.3. Допускаемая абсолютная суммарная погрешность результата анализа ±0,35 % при массовой доле веществ, не растворимых в хинолине, до 10 % включительно и ±0,5 % при массовой доле более 10 % при доверительной вероятности 0,95.

Результат анализа округляют до целого числа.

ПРИЛОЖЕНИЕ

Рекомендуемое

Определение коэффициентов а и b методом наименьших квадратов

По экспериментальным данным, полученным по п. 3.6 определяют коэффициенты а и b по формулам:

где m - число опытов, проведенных при определении градуировочной характеристики;

α1i - массовая доля веществ, не растворимых в хинолине, определяемая по ГОСТ 10200, %;

Спi - приведенная емкость, определяемая по п. 3.6.

Суммирование во всех случаях проводится от 1 до т.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Л.А. Коган, канд. техн. наук (руководитель темы); Т.М. Тесаловская, канд. техн. наук; Л.И. Бронникова; Л.Г. Андрейкова, канд. техн. наук; Г.А. Солобоева; В.Ф. Лисенков, канд. техн. наук; В.И. Шувалов, канд. техн. наук (руководитель темы); Ф.Г. Жиянгулова, канд. хим. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 08.06.90 № 1466

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 6613-85 |

|

|

ГОСТ 25336-82 |

|

|

ТУ 79 РСФСР 276 |

СОДЕРЖАНИЕ

|

2. АППАРАТУРА, ПОСУДА, РЕАКТИВЫ... 1 Определение коэффициентов а и b методом наименьших квадратов. 5

|