ГОСТ 4071.1-94

(ИСО 10059-1-92)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ

С ОБЩЕЙ ПОРИСТОСТЬЮ МЕНЕЕ 45 %

МЕТОД

ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ

ПРИ СЖАТИИ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. ПОДГОТОВЛЕН Всероссийским институтом огнеупоров (ВИО), Техническим комитетом ТК 9 «Огнеупоры»

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 6 от 20 декабря 1994 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Российская Федерация |

Госстандарт России |

|

Украина |

Госстандарт Украины |

3. Настоящий стандарт содержит полный аутентичный текст международного стандарта ИСО 1009-1-92 «Изделия огнеупорные плотные. Определение предела прочности при сжатии в холодном состоянии» с дополнительными требованиями, отражающими потребности народного хозяйства

4. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 11 апреля 1995 г. № 210 межгосударственный стандарт ГОСТ 4071.1-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

5. ВЗАМЕН ГОСТ 4071-80 в части изделий с общей пористостью менее 45 %

6. ПЕРЕИЗДАНИЕ

ГОСТ 4071.1-94

(ИСО 10059-1-92)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ С ОБЩЕЙ ПОРИСТОСТЬЮ МЕНЕЕ 45 % Метод определения предела прочности при сжатии при комнатной температуре Refractory products with a

true porosity of less than 45 %. |

Дата введения 1996-01-01

1. Область применения

Настоящий стандарт устанавливает метод определения предела прочности при сжатии при комнатной температуре и распространяется на огнеупорные изделия с общей пористостью менее 45 %.

Предел прочности при сжатии - максимальное усилие, приходящееся на единицу площади поперечного сечения, которую может выдержать образец до разрушения под воздействием одноосной сжимающей нагрузки.

Требования к методу, отражающие потребности народного хозяйства, набраны курсивом.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия.

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия.

ГОСТ 8026-92 Линейки поверочные. Технические условия.

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания.

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия.

ГОСТ 24555-81* Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения.

* На территории Российской Федерации действует ГОСТ Р 8.568-97.

ТУ 2-034-00221197-011-91 Щупы. Технические условия (держатель- Россия, АОЗТ «Измерон», г. Санкт-Петербург).

3. Аппаратура и материалы

3.1. Гидравлическая или механическая машина для испытаний на сжатие, обеспечивающая постепенное и плавное увеличение усилия и оборудованная системой измерения приложенного к образцу усилия с погрешностью не более 2 %.

Диапазон измерения выбирают так, чтобы разрушающее усилие составляло не менее 10 % и не более 90 % наибольшего усилия, допускаемого выбранным диапазоном.

Нажимные плиты машины должны иметь:

твердость от 58 до 62 HRC;

отклонение от плоскостности 0,03 мм;

параметр шероховатости Ra от 0,8 до 3,2 мкм, который проверяют с помощью стандартного образца шероховатости.

Плиты должны быть сменными для обеспечения их обработки.

Верхнюю плиту закрепляют на подвижной опоре, допускающей поворот плиты в любом направлении в пределах 5°, что обеспечивает компенсацию непараллельности между плитой и нагружаемой поверхностью образца.

При испытании образцов цилиндрической формы площадь верхней плиты не должна быть более 100 см2. Машина, у которой верхняя плита не соответствует указанным требованиям по размерам, может быть оборудована вспомогательным устройством с толщиной плиты не менее 10 мм, конструкция которого приведена в приложении 1. Устройство устанавливают в центральной части нижней плиты.

При испытании образцов кубической формы размеры нажимных плит должны превышать размеры образца не менее чем на 10 мм.

Машины, изготовленные в виде отдельных экземпляров и не прошедшие государственные испытания, должны быть аттестованы в установленном порядке в соответствии с требованиями ГОСТ 24555.

3.2. Штангенциркуль с нониусом по ГОСТ 166.

3.3. Щупы от 0,25 до 1,0 мм по ТУ 2-034-00221197-011.

3.4. Поверочный плоский угольник по ГОСТ 3749, поверочная линейка по ГОСТ 8026 или угломер с нониусом с точностью 5.

3.5. Картонные прокладки толщиной от 1 до 3 мм.

3.6. Сушильный шкаф, обеспечивающий температуру не ниже ПО °С.

3.7. Поверочная плита по ГОСТ 10905.

4. Образцы для испытания

4.1. Количество изделий, подлежащих испытанию, устанавливают в соответствии с ГОСТ 8179, по нормативной документации на продукцию или по согласованию сторон.

Из каждого изделия изготовляют один образец.

4.2. Образец изготовляют в форме цилиндра диаметром и высотой (50,0 ± 0,5) мм или (36,0 ± 0,3) мм, а также в форме куба с длиной ребра от 20 до 100 мм (в зависимости от толщины изделия) с допускаемыми отклонениями размеров ± 2 мм.

Изделия, из которых невозможно изготовить образцы указанных размеров, испытывают по нормативной документации на продукцию.

Образец для испытаний высверливают из изделия, вырезают или отсекают от одного из его прямых углов по направлению прессования.

Если у изделия сложной формы (в том числе клинового) нет прямых углов или оно имеет форму тела вращения, образец изготовляют из его средней части по направлению прессования.

При изготовлении образцов можно применять охлаждающую жидкость, которая не взаимодействует с материалом образца (вода, керосин и т.д.).

Образец, имеющий трещины, пустоты или раковины, не испытывают.

Поверхности образца кубической формы, на которые будет передаваться усилие при испытании (нагружаемые), помечают так, чтобы направление приложения усилия совпадало с направлением прессования изделия при его изготовлении.

4.3. Отклонение от плоскостности нагружаемых поверхностей образца контролируют, прижимая их поочередно с усилием 3+1 кН к поверочной плите, покрытой черной или синей копировальной и плотной фильтровальной бумагой толщиной 0,15 мм.

Образцы, которые не оставляют двух полных четких отпечатков, подшлифовывают. Примеры отпечатков нагружаемых поверхностей образцов приведены в приложении 2.

Отклонение от плоскостности допускается контролировать с помощью поверочной линейки и щупа толщиной 0,25 мм. Цилиндрические образцы контролируют по двум взаимно перпендикулярным диаметрам, кубические - по двум диагоналям каждой нагружаемой поверхности.

Отклонение не должно превышать 0,25 мм. При необходимости образцы подшлифовывают. Риски от шлифовального инструмента не должны быть видимы невооруженным глазом.

4.4. Отклонение от параллельности нагружаемых поверхностей контролируют, измеряя высоту образца в четырех местах.

У цилиндрических образцов измерения проводят в точках пересечения двух взаимно перпендикулярных диаметров и боковой поверхности, у кубических - параллельно ребрам по средним линиям каждой боковой грани.

Отклонение между любыми измерениями высоты не должно превышать 0,2 мм или 1 %.

4.5. Отклонение от перпендикулярности контролируют с помощью щупа и угольника, прикладываемого к боковой поверхности образца в четырех местах. У цилиндрических образцов измерения проводят в точках пересечения двух взаимно перпендикулярных диаметров и боковой поверхности, у кубических - по средним линиям каждой боковой грани. Зазор между угольником и боковой поверхностью образца не должен превышать 0,5 мм или толщину щупов (в зависимости от размеров образца), указанную в приложении 3.

Допускается контролировать отклонение от перпендикулярности с помощью угломера, при этом угол между нагружаемой и смежными с ней поверхностями должен быть равен 90,0° ± 0,5°.

4.6. Образец высушивают до постоянной массы при температуре не ниже 110 °С или при температуре, на (15 ± 5) °С превышающей температуру кипения охлаждающей жидкости, применяемой при изготовлении или шлифовании образцов.

Массу считают постоянной, если после повторной сушки результат взвешивания отличается от предыдущего не более чем на 0,1 %.

Образец охлаждают на воздухе до комнатной температуры и хранят в сухом помещении; гидратирующиеся образцы охлаждают и хранят в эксикаторе над слоем поглотителя водяных паров.

Образец не сушат, если отобранное непосредственно после обжига изделие хранят в сухом помещении и при изготовлении из него образца не применяют охлаждающую жидкость.

5. Проведение испытания

Измеряют два взаимно перпендикулярных диаметра или стороны каждого нагружаемого основания образца с погрешностью до 0,1 мм и вычисляют площадь поперечного сечения образца (А0) как среднеарифметическое четырех измерений.

Образец или вспомогательное устройство с образцом устанавливают одной из нагружаемых поверхностей на нажимную плиту, обеспечивая центрирование образца.

При испытании образцов, изготовленных из высокоплотных изделий или изделий из абразивных масс (глиноземистых, карбидкремниевых), рекомендуется применять картонные прокладки, помещаемые между образцом и нажимными плитами.

Размеры прокладок должны быть не менее чем на 5 мм больше размеров нагружаемых поверхностей испытуемого образца. Образец нагружают равномерно и непрерывно со скоростью (1,0 ± 0,1) Н/(мм2×с) до разрушения. Допускается увеличивать скорость до (2,0 ± 0,1) Н/(мм2×с). Регистрируют максимальную нагрузку.

6. Обработка результатов

Предел прочности при сжатии sсж при комнатной температуре, Н/мм2, вычисляют по формуле

![]() ,

,

где Fmax - максимальная нагрузка, Н;

А0 - площадь поперечного сечения образца, мм2.

Результаты округляют до трех значащих цифр или:

до 0,1 Н/мм2 - при результатах испытаний до 50 Н/мм2;

до 1,0 Н/мм2 - при результатах испытаний свыше 50 Н/мм2.

При оценке партии изделий учитывают результаты определения предела прочности при сжатии каждого образца.

7. Протокол испытаний

Результаты испытаний записывают в протокол, в котором указывают:

1) наименование организации, проводившей испытание;

2) дату проведения испытания;

3) обозначение настоящего стандарта;

4) маркировку изделия (предприятие-изготовитель, марка, номер партии и т.п.);

5) размеры и форму образцов;

6) предел прочности при сжатии для каждого образца или средний предел прочности при сжатии для партии, из которой отобраны изделия;

7) количество испытуемых образцов;

8) местоположение образца в изделии;

9) связь направления приложения нагрузки и направления прессования изделия в процессе изготовления;

10) скорость возрастания нагрузки;

11) подпись исполнителя.

Требования перечислений 8), 9), 10) являются рекомендуемыми.

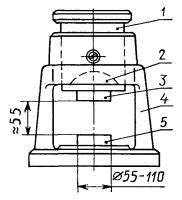

ПРИЛОЖЕНИЕ 1

(рекомендуемое)

Вспомогательное устройство для испытания образцов

1 - штамп; 2 - сферическая опора; 3 - верхняя плита; 4 - направляющая станина; 5 - нижняя плита

Рисунок 1

ПРИЛОЖЕНИЕ 2

(справочное)

ПРИМЕРЫ ОТПЕЧАТКОВ НАГРУЖАЕМЫХ ПОВЕРХНОСТЕЙ ОБРАЗЦОВ ПРИ ПРОВЕРКЕ НА ПЛОСКОСТНОСТЬ

Пример 1 - Качество поверхности хорошее

а - крупнозернистая структура; б - мелкозернистая структура

Рисунок 2

Пример 2 - Качество поверхности удовлетворительное

а - крупнозернистая структура; б - мелкозернистая структура

Рисунок 3

Пример 3 - Качество поверхности неудовлетворительное

а - крупнозернистая структура; б - мелкозернистая структура

Рисунок 4

Пример 4 - Качество поверхности неудовлетворительное (видны царапины, возникшие при шлифовании)

Рисунок 5

ПРИЛОЖЕНИЕ 3

(справочное)

Толщина щупов в зависимости от размеров образцов

Размеры в миллиметрах

|

Размер образца |

Толщина щупа |

|

20-40 |

0,3 |

|

41-50 |

0,4 |

|

51-60 |

0,5 |

|

61-70 |

0,6 |

|

71-80 |

0,7 |

|

81-90 |

0,8 |

|

91-100 |

0,9 |

|

101 и более |

1,0 |

Ключевые слова: изделия огнеупорные, метод определения предела прочности, аппаратура, материалы, образцы для испытания

СОДЕРЖАНИЕ