МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

МЕТАЛЛЫ,

СПЛАВЫ, ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ

И НЕМЕТАЛЛИЧЕСКИЕ НЕОРГАНИЧЕСКИЕ

Методы испытаний

на климатических испытательных станциях

ГОСТ 9.909-86

МОСКВА

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1999

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Единая система защиты от коррозии и старения МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ И НЕМЕТАЛЛИЧЕСКИЕ НЕОРГАНИЧЕСКИЕ Методы испытаний на климатических испытательных станциях Unified system of corrosion and ageing protection. Metals, alloys, metal and non-metal inorganic coatings. Test methods at climatic test stations |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 29 июля 1986 г. № 2286 дата введения установлена

01.07.87

Настоящий стандарт распространяется на металлы, сплавы, металлические и неметаллические неорганические покрытия (далее - образцы) и устанавливает методы их испытаний на климатических испытательных станциях (далее - станциях).

Общие требования к испытаниям - по ГОСТ 9.905-82.

Стандарт соответствует СТ СЭВ 4200-83 в части испытаний образцов в атмосферных условиях и СТ СЭВ 4199-83 - в части испытаний в морской воде.

1. МЕТОД ИСПЫТАНИЙ НА АТМОСФЕРНУЮ КОРРОЗИЮ

1.1. Сущность метода заключается в экспонировании образцов в атмосферных условиях на станциях с последующей оценкой их коррозионной стойкости.

1.2. Отбор образцов

1.2.1. Требования к форме, размерам и количеству образцов - по ГОСТ 9.905-82.

Основными типами образцов являются пластины площадью 150´100 мм2, толщиной 0,5 - 3,0 мм.

Допускается применять образцы в виде стержней, проволоки, узлов изделий и т.п.

Образцы для испытаний сварных и паяных соединений изготовляют по ГОСТ 6996-66.

Состояние поверхности образца должно быть оговорено программой испытаний.

В технически обоснованных случаях в программе испытаний устанавливают более короткий срок испытаний.

Периодичность осмотров образцов устанавливают программой испытаний.

1.2.4. В установленный срок от каждого варианта снимают с испытаний пять образцов. При испытаниях крупногабаритных изделий, образцов, изготовленных из дефицитных и дорогостоящих материалов, снимают три образца.

За вариант принимают совокупность образцов, изготовленных из одного металла или сплава и имеющих одинаковое покрытие, нанесенное по одному технологическому процессу.

1.2.6. Контрольные образцы хранят одним из следующих способов:

в закрытом помещении с неагрессивной атмосферой при температуре от 15 до 30 °С и относительной влажности воздуха до 65 %;

в полиэтиленовом мешке, закрытом перегибом;

в заваренном полиэтиленовом мешке;

в закрытом полиэтиленовом мешке с применением некоррозионно-агрессивного влагопоглотителя (далее - влагопоглотителя);

в эксикаторе с относительной влажностью до 50 %, которая обеспечивается влагопоглотителем, например, силикагелем.

Способ хранения выбирают в зависимости от стойкости образцов к воздействию атмосферы.

Для хранения образцов свыше 1 мес применяют способы хранения в закрытом полиэтиленовом мешке или в эксикаторе.

1.2.7. При испытаниях металлов, подверженных естественному старению, сохраняют контрольные образцы для оценки изменения механических свойств.

Образцы сравнения экспонируют вместе с испытуемыми образцами.

1.2.9. Маркировку наносят на лицевую сторону каждого образца. В левом верхнем углу плоских образцов проставляют порядковый номер варианта по описи и в правом верхнем углу - порядковый номер образца. Образцы одного и того же варианта должны иметь порядковые номера, начиная с первого. Форма описи приведена в приложении 1.

Маркировка должна быть четкой и не стираться в процессе проведения испытаний.

Все образцы одного варианта укладывают в общий полиэтиленовый чехол, помещают в него влагопоглотитель и заваривают.

К каждому варианту образцов должны быть приложены опись и программа испытаний.

1.2.11. Количество образцов - в соответствии с программой испытаний.

Станции по ГОСТ 9.906-83.

1.4.1. Образцы перед испытаниями обезжиривают органическими растворителями. Применение хлорсодержащих растворителей не допускается.

После обезжиривания допускается брать образцы только за торцы руками в хлопчатобумажных перчатках.

1.4.2. Перед установкой на испытания образцы осматривают.

1.4.3. Осмотр образцов, коррозионную стойкость которых оценивают по изменению внешнего вида, проводят на соответствие требованиям п. 1.2.2, при этом отмечают цвет, блеск поверхности, наличие и местоположение допустимых дефектов.

Для определения местоположения дефектов на образец накладывают проволочную сетку или прозрачный материал с нанесенной на него сеткой, которая делит поверхность образца на квадраты со стороной 5 мм.

Квадраты сетки должны быть пронумерованы.

1.4.4. Результаты осмотра записывают отдельно для лицевой и оборотной стороны каждого образца. Форма записи результатов испытаний приведена в приложении 2.

1.4.5. Испытуемые образцы и образцы сравнения, коррозионное поведение которых оценивают по потере массы, после обезжиривания выдерживают в эксикаторе с влагопоглотителем, например, силикагелем, не менее 24 ч и взвешивают образцы массой до 200 г с погрешностью не более 0,0001 г, а свыше 200 г - с погрешностью не более 0,01 г.

Результаты взвешивания помещают в форму, приведенную в приложении 3.

1.4.6. У образцов, коррозионную стойкость которых оценивают по изменению электрических свойств, измеряют исходное сечение с погрешностью не более 0,1 мм.

1.4.7. Подготовленные к испытанию образцы хранят не более 1 мес в соответствии с требованиями п. 1.2.6.

1.5.1. Испытания образцов на станциях проводят в соответствии с программой испытаний, отражающей специфику требований, предъявляемых к испытуемому материалу.

1.5.2. Выбор станций и условий размещения на них образцов должен соответствовать предполагаемым условиям эксплуатации изделий, деталей или узлов, в которых будут использованы испытуемые материалы и покрытия.

Маркированные лицевые стороны образцов должны быть обращены вверх, в направлении к югу в северном полушарии и в направлении к северу - в южном полушарии. Короткая сторона образцов должна быть параллельна основанию стенда.

1.5.5. На каждой станции составляют план расположения образцов.

В плане указывают номера стендов или стеллажей, рам на стендах и номер места каждого образца данного варианта на раме.

1.5.6. Образцы располагают таким образом, чтобы испытуемая поверхность была доступна воздействию атмосферы, если не испытывают материалы или защитные покрытия в недоступных или закрытых частях изделий.

1.5.7. Образцы не должны соприкасаться с материалом, который мог бы повлиять на ход их разрушения, если целью испытаний не является проверка этого влияния.

Образцы на стендах должны быть расположены на расстоянии не менее 500 мм от поверхности земли.

Расстояние между испытуемыми поверхностями соседних образцов на стенде должно быть не менее 50 мм.

Образцы должны быть расположены на расстоянии не менее 500 мм от крыши навеса, если программой испытаний не установлено иное.

В жалюзийном хранилище расстояние образцов от стен, пола и крыши должно быть не менее 500 мм.

1.6. Обработка результатов испытаний - по ГОСТ 9.908-85.

2. МЕТОДЫ ИСПЫТАНИЙ НА КОРРОЗИЮ ПОД НАПРЯЖЕНИЕМ В АТМОСФЕРЕ

2.1. Сущность методов заключается в экспонировании образцов в условиях, сочетающих воздействие климатических факторов и внешних растягивающих напряжений.

2.2. Метод испытаний при постоянной деформации

2.2.1. Отбор образцов - по пп. 1.2.2 - 1.2.11.

Для испытаний применяют плоские и кольцевые образцы. Допускается применять образцы в виде петель.

2.2.2. Аппаратура - по п. 1.3.

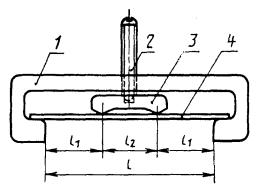

Скоба для создания напряжения растяжения в плоских образцах толщиной не более 10 мм путем их изгиба. При изготовлении скобы из металла между образцом и опорами скобы и вкладыша помещают электроизоляционные прокладки. Конструкция скобы приведена в приложении 4.

Шпилька стяжная, проходящая через диаметрально противоположные отверстия в образцах, для создания напряжения растяжения в кольцевых образцах путем их сжатия. Конструкция шпильки приведена в приложении 4.

2.2.3. Подготовка к испытаниям - по п. 1.4.

При этом для плоских образцов стрелу прогиба (f), мм, вычисляют по формуле

где s’ - напряжение при нагрузке, МПа;

Е - модуль упругости, МПа;

δ - толщина образца, мм;

l1 и l2 - расстояния между опорами скобы и вкладыша, мм.

Для кольцевых образцов величину деформации (f1), мм, вычисляют по формуле

где D - исходный внешний диаметр кольца, мм;

δ - толщина кольца, мм.

Значение (s’) в формулах (1) и (2) в МПа вычисляют по формуле

![]() , (3)

, (3)

где ![]() ; s = s0,2∙K

; s = s0,2∙K

(s0,2 - предел текучести испытуемого материала при растяжении, МПа;

K - коэффициент, показывающий отношение задаваемых напряжений к пределу текучести материала).

2.2.4. Проведение испытаний - по п. 1.5.

При этом образцы размещают на стендах таким образом, чтобы поверхность, находящаяся под растягивающим напряжением, была обращена вверх.

Испытания образцов проводят при напряжении, равном 0,9 предела текучести испытуемого металла.

При высокой скорости разрушения образцов испытания повторяют на нескольких уровнях напряжения, достаточных для построения характеристической кривой (время до разрушения - напряжение). При испытании сварных образцов построение характеристических кривых обязательно.

При испытании сварных образцов напряжение выбирают в зависимости от предела текучести основного металла, а при сваривании разнородных металлов - от предела текучести менее прочного металла. Если предел прочности сварного соединения меньше предела текучести свариваемых металлов, напряжение выбирают, исходя из прочности сварного соединения. Плоские сварные образцы испытывают без снятия и (или) со снятием усилия как с лицевой, так и с оборотной стороны.

При испытаниях образцы периодически перегружают (образец полностью разгружают и вновь нагружают в соответствии с первоначальным расчетом величины деформации). Перегружение образцов проводят через 3, 6, 12 мес и в дальнейшем - 1 раз в год.

2.2.5. Обработка результатов испытаний

Стойкость к коррозии под напряжением оценивают по среднему арифметическому значению времени до появления трещин или до разрушения образцов.

Если более половины из испытуемых параллельно образцов не подверглись растрескиванию или разрушению, испытания повторяют и за критерий принимают среднее арифметическое значение времени, вычисленное из всех значений времени для треснувших или разрушившихся образцов. При этом указывают, что время до появления трещин или разрушения испытуемого металла или сплава больше вычисленного среднего арифметического значения для всех треснувших или разрушившихся образцов.

При отсутствии разрушения образцов для установления влияния механической нагрузки на скорость коррозии определяют в процентах изменение предела прочности (Q) испытуемого металла по сравнению с исходным по формуле

![]() , (4)

, (4)

где sв - предел прочности до испытаний, МПа;

sвк - предел прочности после испытаний, МПа.

Кроме указанной оценки, коррозионную стойкость образцов определяют по ГОСТ 9.908-85.

2.3. Метод испытаний при постоянной осевой растягивающей нагрузке

2.3.1. Отбор образцов - по пп. 1.2.2 - 1.2.11.

При этом применяют образцы прямоугольного или круглого сечения. Форма и размеры образцов приведены в рекомендуемом приложении 4.

2.3.2. Аппаратура - по п. 1.3.

Специальные установки пружинной или рычажной конструкции для нагружения образцов.

2.3.3. Подготовка к испытаниям - по п. 2.2.3.

2.3.4. Проведение испытаний - по п. 2.2.4.

При этом испытания образцов проводят при напряжении, равном 0,75 предела текучести испытуемого металла.

2.3.5. Обработка результатов испытаний - по п. 2.2.5.

3. МЕТОД ИСПЫТАНИЙ НА КОНТАКТНУЮ КОРРОЗИЮ В АТМОСФЕРЕ

3.1. Сущность метода заключается в экспонировании образцов в условиях, при которых протекание коррозионного процесса зависит не только от воздействия климатических факторов, но и от контакта разнородных в электрохимическом отношении металлов.

3.2.1. Испытуемые образцы представляют собой пакеты плоских пластин, в которых одна пластина из металла (металла с покрытием) может вести себя как анод, а две пластины из другого металла (металла с покрытием) - как катод, создавая тем самым электрохимический элемент в присутствии электролита. Соотношение площадей анодной и катодной пластин устанавливают в программе испытаний.

Образцами сравнения являются анодные пластины, экспонируемые отдельно.

Контрольные образцы - по п. 1.2.5.

Конструкции пакетов приведены в приложении 5.

3.2.2. Толщина анодных пластин должна быть не более 6 мм, а длина - такой же, как при испытании на растяжение по ГОСТ 1497-84.

Толщина катодных пластин - от 1 до 6 мм. При испытании драгоценных металлов катодная пластина может быть выполнена нанесением фольги драгоценного металла на пластину инертного материала, например, пластмассы. Толщина пластины должна быть не менее 1 мм.

При испытании должен быть обеспечен контакт катодных и анодных пластин.

При неизвестной полярности металлов, составляющих испытуемый образец, каждый металл (металл с покрытием) следует испытывать в одном комплекте образцов в качестве анода, в другом комплекте - в качестве катода.

Зазоры и щели между анодной и катодной пластинами должны быть не более 0,02 мм. При сборке испытуемого образца момент силы при завинчивании гаек у болтов должен быть более 5,0 Н∙м.

3.2.3. Материал, размеры, направление вырезки, способ обработки поверхности и другие параметры анодных пластин испытуемых образцов, образцов сравнения и контрольных образцов должны быть одинаковыми.

При испытаниях контакта «металл - металл с покрытием» допускается нарушение или отсутствие покрытия на торцах только анодных пластин.

3.2.4. Стойкость к контактной коррозии по всем критериям, кроме потери массы, оценивают на образцах, размеры которых приведены в приложении 5 (черт. 1).

Стойкость к контактной коррозии по всем критериям, кроме изменения механических свойств, оценивают на образцах, размеры которых приведены в приложении 5 (черт. 2).

3.2.5. Маркировка и комплектация образцов - по пп. 1.2.10 и 1.2.11.

3.2.6. Прокладки и втулки должны обеспечивать изоляцию болтов от металлических пластин и плотное прижатие металлических пластин в течение всего времени испытаний. Рекомендуется использовать в качестве прокладок для болтов керамические или другие изолирующие материалы, которые не подвержены разрушению в течение всего времени испытаний, для втулок - полиэтилен и полипропилен.

Металлические болты и шайбы должны изготовляться из нержавеющей стали марки 12X18Н9Т (типа 18-8) или из стали с более высоким содержанием хрома.

3.2.7. Количество испытуемых образцов, образцов сравнения и контрольных образцов - по п. 1.2.11.

3.3. Аппаратура - по п. 1.3.

3.4. Подготовка к испытаниям - по п. 1.4.

При подготовке образцов к испытаниям для предотвращения щелевой коррозии на торцы пакетов наносят тонкий слой органического покрытия (лак или клей, например, ацетат целлюлозы, растворенный в ацетоне). Это покрытие следует наносить на обезжиренную сухую поверхность анодной пластины таким образом, чтобы полностью закрыть зазор между анодной и катодной пластинами, не перекрывая поверхности катодной пластины. Толщина покрытия должна быть не более 10 мкм. Для создания контакта между металлическими пластинами в состоянии сборки покрытие не должно закрывать поверхность, прилегающую к отверстиям болта.

Переходное сопротивление между катодной и анодной пластинами должно быть постоянным в течение всего времени испытаний.

3.5.1. Испытуемые образцы и образцы сравнения устанавливают по п. 1.5.3 и крепят по п. 1.5.4.

3.5.2. Продолжительность испытаний - по п. 1.2.3.

3.6. Обработка результатов испытаний - по п. 1.6.

3.6.1. Скорость коррозии испытуемых образцов (К1), г/м2∙год, вычисляют по формуле

![]() , (5)

, (5)

где Dm1 - потеря массы анодной пластины испытуемого образца, г;

S1 - общая площадь поверхности анодной пластины, м2;

S2 - площадь поверхности контакта с одной катодной пластиной, м ;

t - продолжительность испытаний, год.

3.6.2. Скорость коррозии образцов сравнения (К2), г/м2∙год, вычисляют по формуле

![]() , (6)

, (6)

где Dm2 - потеря массы образца сравнения, г;

S3 - общая площадь поверхности образца сравнения, м.

3.6.3. Потерю массы анодной пластины или образца сравнения (Dm), г, вычисляют по формуле

Dm = m0-m, (7)

где m0 - масса образца до испытаний, г;

m - масса образца после испытаний и удаления продуктов коррозии, г.

3.6.4. Стойкость к контактной коррозии определяют по показателю усиления коррозии, равному разности скоростей коррозии испытуемого образца и образца сравнения.

4. МЕТОД ИСПЫТАНИЙ НА ЩЕЛЕВУЮ КОРРОЗИЮ В АТМОСФЕРЕ

4.1. Сущность метода заключается в экспонировании образцов в условиях, при которых, возможно исследование воздействия климатических факторов на протекание коррозионных процессов в щелях и зазорах между одинаковыми металлами и между металлом и неметаллом.

4.2. Отбор образцов - по п. 1.2.1.

4.2.1. Испытуемые образцы представляют собой пакеты плоских пластин, конструкции которых приведены в приложении 6.

Параллельно испытывают по три пакета пластин с одинаковой величиной зазора в щели для образцов типов 1 и 2. Зазор в щели от 0,01 до 1,0 мм.

Для образцов типа 3 максимальная величина зазора в щели должна быть равной 5 мм.

Допускается применять другие конструкции пакетов в зависимости от специфики требований, предъявляемых к изделиям.

4.2.2. Образцы, собираемые в пакет, должны удовлетворять требованиям п. 1.2.2.

4.2.3. Образцы сравнения - пакеты - по п. 4.2.1 из малоуглеродистой стали, контрольные образцы - по п. 1.2.5.

4.3. Аппаратура - по п. 1.3.

4.4. Подготовка к испытаниям - по п. 1.4.

4.5. Проведение испытаний - по п. 1.5. При этом продолжительность испытаний - по п. 1.2.3.

4.6. Обработка результатов испытаний

4.6.1. Снятые с испытаний пакеты осматривают, фиксируют наличие или отсутствие в щелях или зазорах продуктов коррозии, очагов коррозии и устанавливают преимущественный вид коррозионного разрушения. По окончании осмотра пакеты разбирают, образцы хранят в эксикаторе до взвешивания.

4.6.2. Результаты испытаний образцов из пакетов типов 1 и 3 оценивают по изменению массы. Причем на образцах из пакетов типа 3 определяют длину зоны щелевой коррозии и величину зазора в щели, соответствующую максимальной глубине коррозионных повреждений.

4.6.3. Результаты испытаний образцов из пакетов типа 2 оценивают по изменению разрушающей нагрузки при испытании на растяжение.

4.6.4. Далее обработку результатов испытаний проводят по п. 1.6.

5. МЕТОД ИСПЫТАНИЙ В МОРСКОЙ ВОДЕ

5.1. Сущность метода заключается в экспонировании образцов в морской воде с последующей оценкой их коррозионной стойкости.

5.2. Отбор образцов - по п. 1.2.1, контрольные образцы - по п. 1.2.5, образцы сравнения - по п. 1.2.8.

5.2.1. Толщину испытуемых образцов выбирают в зависимости от вида материала, продолжительности испытаний и ожидаемых коррозионных повреждений.

Рекомендуемые толщины образцов из цинка - 6,5 мм; низкоуглеродистой нелегированной стали - 3,0 мм; легированной стали - 2,0 мм; меди, латуни и алюминия - 1,5 мм. Геометрические размеры образцов измеряют с погрешностью не более 0,1 мм.

5.3. Аппаратура - по п. 1.3.

5.4. Подготовка к испытаниям - по п. 1.4.

5.5. Проведение испытаний

5.5.1. Программа испытаний должна содержать данные о начале и конце испытаний, глубине погружения, метеорологические данные для района станции, а, при необходимости, о содержании аммиака, сероводорода, углекислого газа в атмосфере и морской воде.

Контроль параметров климатических факторов - по ГОСТ 9.906-83.

5.5.2. Образцы закрепляют на рамах по пп. 1.5.4 - 1.5.8.

5.6. Обработка результатов испытаний

5.6.1. Образцы периодически снимают для осмотра и оценки согласно программе испытаний. Для каждого образца ведут отчетную карту в соответствии с приложениями 1 - 3.

5.6.2. Со снятых образцов удаляют морские обрастания с помощью деревянных или пластмассовых приспособлений (скребков и др.) так, чтобы на образцах не осталось царапин. При необходимости сохранения морских обрастаний способы их снятия и сохранения должны быть указаны в программе испытаний.

5.6.3. Результаты испытаний обрабатывают по п. 1.6.

6. МЕТОД ИСПЫТАНИЙ НА КОНТАКТНУЮ КОРРОЗИЮ В МОРСКОЙ ВОДЕ

6.1. Сущность метода заключается в экспонировании образцов в условиях, при которых протекание коррозионного процесса зависит не только от воздействия морской воды, но и от контакта разнородных в электрохимическом отношении металлов.

6.2. Отбор образцов - по п. 3.2.

При этом необходимо соблюдать соотношение площади катода к площади анода 1:10, 1:1, 10:1.

6.3. Аппаратура - по п. 1.3.

6.4. Подготовка к испытаниям - по п. 3.4.

6.5. Проведение испытаний - по п. 3.5.

При этом испытания образцов с соотношением площади катода к площади анода по п. 6.2 проводят параллельно.

6.6. Обработка результатов испытаний - по п. 1.6.

7. МЕТОД ИСПЫТАНИЙ НА ЩЕЛЕВУЮ КОРРОЗИЮ В МОРСКОЙ ВОДЕ

7.1. Сущность метода заключается в экспонировании образцов в условиях, при которых возможно исследование воздействия морской воды на протекание коррозионных процессов в щелях и зазорах между одинаковыми металлами или между металлом и неметаллом.

7.2. Отбор образцов - по п. 4.2.

При этом зазор в щели устанавливают от 0,01 до 3,0 мм.

7.3. Аппаратура - по п. 1.3.

7.4. Подготовка к испытаниям - по п. 1.4.

7.5. Проведение испытаний - по п. 4.5.

7.6. Обработка результатов испытаний - по п. 4.6.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Форма 01

ОПИСЬ ВАРИАНТА ОБРАЗЦОВорганизации ................., подлежащих испытаниям на климатической станции ........... в условиях размещения .................... Продолжительность испытаний ............... лет, календарные сроки испытаний с 19 г. по 19 г.

|

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Форма 02

РЕЗУЛЬТАТЫ ПРЕДВАРИТЕЛЬНОГО ОСМОТРА ОБРАЗЦОВ

|

Маркировка образца |

Внешний вид стороны образца |

|

|

лицевой |

оборотной |

|

|

1 |

2 |

3 |

|

|

|

|

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Форма 03

РЕЗУЛЬТАТЫ ВЗВЕШИВАНИЯ ОБРАЗЦОВ

|

Маркировка образцов |

Продолжительность испытаний, t, год |

Размеры образца, мм |

Площадь поверхности образца, S, м2 |

Масса образца до испытаний, m0, г |

Масса образца с продуктами коррозии, m1, г |

Масса образца после удаления продуктов коррозии, m, г |

Потеря массы, Dm, г |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРИСПОСОБЛЕНИЯ И ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ НА КОРРОЗИЮ ПОД НАПРЯЖЕНИЕМ

1. Приспособления для испытаний при заданной деформации

Скоба (для плоских образцов)

1 - скоба; 2 - шпилька; 3 - вкладыш; 4 - образец

Черт. 1

Шпилька (для кольцевых образцов и труб)

1 - шпилька; 2 - гайка; 3 - прокладка; 4 - образец

Черт. 2

2. Форма и размеры образцов для испытаний при постоянной осевой нагрузке

|

Образец круглого сечения |

Образец прямоугольного сечения |

|

|

|

Черт. 3

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ПАКЕТЫ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ КОРРОЗИЮ

Тип 1

1 - анодная пластина; 2 - катодная пластина; 3 - шлиф; 4 - образец, испытуемый на растяжение; 5 - болт 8´40 мм; 6 - шайба толщиной 1 мм, диаметром 16 мм; 7 - изолирующая шайба толщиной 1 - 3 мм, диаметром 18 - 20 мм; 8 - изолирующая втулка; 9 - гайка

Черт. 1

Тип 2

1 - анодная пластина; 2 - катодная пластина; 3 - болт 8´40 мм; 4 - шайба толщиной 1 мм, диаметром 16 мм; 5 - изолирующая шайба толщиной 1 - 3 мм, диаметром 18 - 20 мм; 6 - изолирующая втулка; 7 - гайка; 8 - шлиф

Черт. 2

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ПАКЕТЫ ДЛЯ ИСПЫТАНИЙ НА ЩЕЛЕВУЮ КОРРОЗИЮ

Пакет для испытаний на коррозию в щелях и зазорах между металлом и неметаллом

Тип 1

1 - стержень; 2 - образец; 3 - накладка из органического стекла; 4 - винт из органического стекла

Черт. 1

Пакеты для испытаний на коррозию в щелях и зазорах между металлами

Тип 2

1 - металлический образец; 2 - металлическая накладка

Черт. 2

Тип 3

1 - шайба из органического стекла; 2 - болт; 3 - втулка из органического стекла; 4 и 5 - металлические образцы; 6 - прокладка из органического стекла; 7 - гайка

Черт. 3

СОДЕРЖАНИЕ