ГОСТ 9013-59

(ИСО 6508-86)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛЫ

МЕТОД ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Центральным научно-исследовательским институтом черных металлов Министерства черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 04.02.59

3. ВВЕДЕН ВПЕРВЫЕ

4. Стандарт соответствует СТ СЭВ 469-77 и ИСО 6508-86

5. Стандарт унифицирован со стандартом TGL 9011

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8.064-94 |

Приложение 1 |

|

1.2; 3.3 |

|

|

ГОСТ 3722-81 |

3.3 |

|

ГОСТ 9377-81 |

3.2 |

|

ГОСТ 23677-79 |

3.1 |

7. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

8. ИЗДАНИЕ (октябрь 2001 г.) с Изменениями № 1, 2, 3, утвержденными в мае 1979 г., октябре 1984 г., мае 1989 г. (ИУС 7-79, 1-85, 8-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МЕТАЛЛЫ |

ГОСТ (ИСО 6508-86) |

|

Метод измерения твердости по Роквеллу |

|

|

Metals. Method of measuring Rockwell hardness |

Дата введения 01.01.69

Настоящий

стандарт устанавливает метод измерения твердости по Роквеллу (шкалы А, В, С, D,

E, F, G, Н, K) при температуре ![]() °С.

°С.

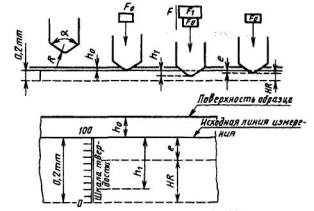

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или стального сферического наконечника (шкалы В, Е, F, G, Н, K) под действием последовательно прилагаемых усилий предварительного F0 и основного F1 усилий и в определении глубины внедрения наконечника после снятия основного усилия (F1).

Обозначения параметров, их определения и схемы приложения нагрузки при определении твердости приведены в приложении 1.

(Измененная редакция, Изм. № 3).

Содержание

1. ОТБОР ОБРАЗЦОВ

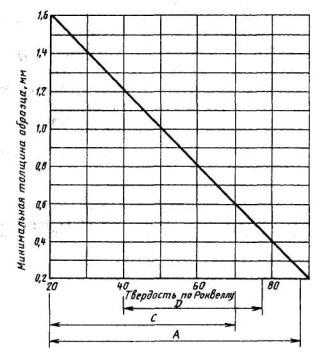

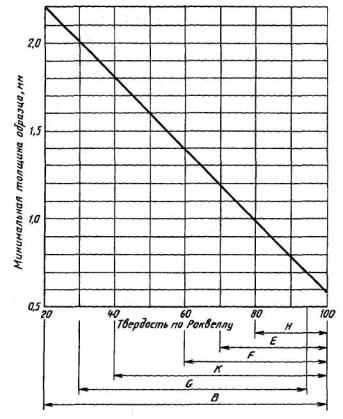

1.1. Толщина образца (или изделия) должна не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия (F1).

Минимальная толщина образца или изделия определяется в соответствии c приложением 2.

1.2. Шероховатость поверхности образца (или участки для измерения твердости изделия) Ra должна быть не более 2,5 мкм по ГОСТ 2789, если нет других указаний в нормативно-технической документации на металлопродукцию.

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись его свойства в результате механической или другой обработки, например, от нагрева или наклепа.

Разд. 1. (Измененная редакция, Изм. № 3).

Разд. 2. (Исключен, Изм. № 3).

3. АППАРАТУРА

3.1. Приборы для измерения твердости должны соответствовать требованиям ГОСТ 23677.

Приборы для измерения твердости должны обеспечивать приложение усилий, приведенных в табл. 1.

3.2. Наконечник алмазный конусный типа НК по ГОСТ 9377, угол при вершине - 120°, радиус сферической части 0,2 мм.

3.3. Наконечник шариковый стальной. Номинальные диаметры шариков должны быть 1,588 (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К) по ГОСТ 3722. Шероховатость поверхности шарика Ra - не более 0,040 мкм по ГОСТ 2789.

Предельные отклонения диаметров шарика не должны превышать:

±0,003 мм - для шарика диаметром 1,588 мм;

±0,004 мм - для шарика диаметром 3,175 мм.

3.4. Столик или подставка должны иметь твердость на опорных поверхностях не менее 50 HRCэ.

Таблица 1

|

Шкала твердости |

Обозначение единицы измерения |

Предварительное усилие F0 |

Основное усилие F1 |

Общее усилие F |

Диапазон измерений, ед. твердости |

|

|

Н(кгс) |

||||||

|

А |

HRA |

98,07(10) |

490,3(50) |

588,4(60) |

20-88 |

|

|

В |

HRB |

98,07(10) |

882,6(90) |

980,7(100) |

20-100 |

|

|

С |

НRСэ |

98,07(10) |

1373(140) |

1471(150) |

20-70 |

|

|

D |

HRD |

98,07(10) |

882,6(90) |

980,7(100) |

40-77 |

|

|

Е |

HRE |

98,07(10) |

882,6(90) |

980,7(100) |

70-100 |

|

|

F |

HRF |

98,07(10) |

490,3(50) |

588,4(60) |

60-100 |

|

|

G |

HRG |

98,07(10) |

1373(140) |

1471(150) |

30-94 |

|

|

Н |

HRH |

98,07(10) |

490,3(50) |

588,4(60) |

80-100 |

|

|

K |

HRK |

98,07(10) |

1373(140) |

1471(150) |

40-100 |

|

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1.

Измерение твердости проводят при температуре ![]() °С. При разногласиях

в результатах измерение твердости проводят при температуре (23±5) °С.

°С. При разногласиях

в результатах измерение твердости проводят при температуре (23±5) °С.

4.2. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца (или изделия) должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.3. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.4. При измерении твердости прибор должен быть защищен от вибрации и ударов.

4.5. При измерении твердости должны соблюдаться условия:

плавное приведение наконечника в контакт с рабочей поверхностью образца (или изделия);

плавное приложение предварительного F0 и основного F1 (в течение 2-8 с) усилий;

плавное снятие основного усилия F1 через 1-3 с после резкого замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства).

Для металлов, при измерении твердости которых резкого замедления или остановки стрелки индикатора (или изменения показаний цифрового отсчетного устройства) не наблюдается, время выдержки под общим усилием F должно составлять от 10 до 15 с.

При наличии указаний в нормативно-технической документации на металлопродукцию указанное время выдержки может быть увеличено до 60 с.

4.6. Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм).

Расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм).

4.7. На опорной поверхности образца (или изделия) не должно наблюдаться следов деформации от отпечатка.

4.8. Число твердости по Роквеллу определяется по шкале индикатора или показателя цифрового отчетного устройства с округлением до 0,5 единицы твердости.

4.9. При измерении твердости на выпуклых цилиндрических и сферических поверхностях по шкалам А, В, С, D, F, G в результаты измерения твердости должны быть введены поправки, величины которых приведены в приложении 3. Поправки прибавляются к полученным значениям твердости.

Поправки при измерении твердости на вогнутых поверхностях устанавливаются в нормативно-технической документации на металлопродукцию.

4.10. После смены наконечника, рабочего столика или подставки первые три измерения не учитываются.

4.11. Количество отпечатков при измерении твердости, способ обработки и результаты измерений указываются в нормативно-технической документации на металлопродукцию.

5. ПРОТОКОЛ ИСПЫТАНИЯ

5.1. В протоколе измерения твердости следует указать:

значения и шкалу твердости;

продолжительность выдержки индикатора под общей нагрузкой в случае отличия от стандартных условий;

обозначение образца.

Разделы 3-5. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Обязательное

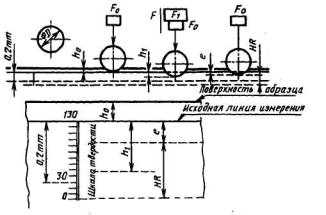

ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ, ИХ ОПРЕДЕЛЕНИЯ И СХЕМЫ ПРИЛОЖЕНИЯ НАГРУЗКИ ПРИ ОПРЕДЕЛЕНИИ ТВЕРДОСТИ

Таблица 2

|

Обозначение |

Определение параметров |

|

α |

Угол при вершине алмазного конусного наконечника, градус |

|

R |

Радиус сферической части алмазного конусного наконечника, мм |

|

D |

Диаметр шарика, мм |

|

F0 |

Предварительное усилие, Н (кгс) |

|

F1 |

Основное усилие, Н (кгс) |

|

F |

Общее усилие F0 + F1, H (кгс) |

|

h0 |

Глубина внедрения наконечника под действием предварительного усилия, мм |

|

h1 |

Глубина внедрения наконечника под действием основного усилия, мм |

|

e |

Глубина внедрения наконечника после снятия основного усилия в единицах измерения 0,002 мм |

|

HRA, HRCэ*, HRD |

Твердость по Роквеллу по шкалам А, С и D - (100-е) единиц твердости |

|

HRB, HRE, HRF, HRG, HRH, HRK |

Твердость по Роквеллу по шкалам В, Е, F, G, Н, K - (130-е) единиц твердости |

* Твердость, измеренная по шкале С в соответствии с ГОСТ 8.064.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр. Например: 61,5 HRCэ - твердость по Роквеллу 61,5 единиц по шкале С.

Схема проведения измерения твердости при применении алмазного наконечника

Черт. 1

Схема проведения измерения твердости при применении стального наконечника