ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ МЕТАЛЛИЧЕСКИЕ

МЕТОД ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

ГОСТ 10006-80

(ИСО 6892-84)

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1998

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТРУБЫ МЕТАЛЛИЧЕСКИЕ Метод испытания на растяжение Metal tubes. Tensile test method |

ГОСТ (ИСО 6892-84) |

Дата введения 01.07.80

Настоящий

стандарт устанавливает метод статических испытаний на растяжение металлических

бесшовных, сварных, биметаллических труб для определения при температуре ![]() °С следующих

характеристик:

°С следующих

характеристик:

- предела текучести (физического);

- предела текучести (условного);

- временного сопротивления;

- относительного удлинения после разрыва;

- относительного сужения после разрыва.

Термины и определения - по ГОСТ 1497.

Стандарт не распространяется на испытание сварных соединений и металла сварных швов. Стандарт соответствует ИСО 6892-84 в части испытания на растяжение металлических труб (по сущности метода, условию проведения испытания, обработке результатов).

(Измененная редакция, Изм. № 3, 4).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Для испытания труб на растяжение применяют продольные и поперечные образцы. Ориентацию продольной оси образца указывают в нормативно-технической документации (НТД) на трубы.

1.2. Продольные образцы изготовляют как указано в пп. 1.2.1-1.2.3.

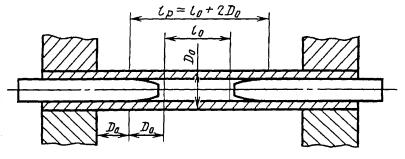

1.2.1. В виде отрезка трубы полного сечения без ограничения наружного диаметра (приложение 1, черт. 1).

1.2.2. В виде полосы для труб с толщиной стенки до 12 мм, вырезанной вдоль оси трубы (сегмент), с шириной рабочей части, указанной в табл. 1.

Таблица 1

мм

|

D0 |

Толщина стенки a0 |

Ширина рабочей части b0 |

|

От 16,0 до 20,0 включ. |

До 3,0 включ. |

8,0 |

|

Св. 20,0 |

" 10,0 включ. |

10,0 |

|

" |

Св. 10,0 до 12,0 включ. |

12,0 |

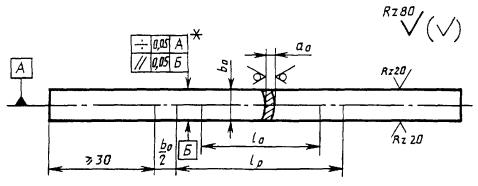

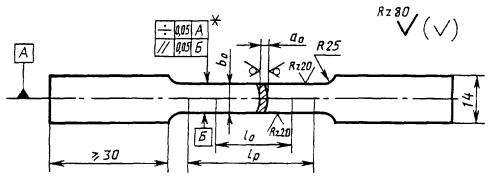

Продольные образцы в виде полос могут изготовляться без головок (приложение 2, черт. 1) и с головками (приложение 2, черт. 2).

(Измененная редакция, Изм. № 1, 3).

1.2.3. В виде цилиндрического образца типа III ГОСТ 1497.

Цилиндрические образцы изготовляют из труб с толщиной стенки 5 мм и более. Диаметр рабочей части цилиндрического образца устанавливают равным: 5,0, 8,0, 10,0 мм - при номинальной толщине стенки соответственно: свыше 7,0 до 10,0 мм включительно, свыше 10,0 до 14,0 мм включительно, свыше 14,0 мм.

Примечание. По согласованию изготовителя и потребителя допускается изготовление образцов диаметром 3 мм при толщине стенки от 5,0 до 7,0 мм включительно.

1.2.3а. По согласованию изготовителя с потребителем допускается испытание цилиндрических образцов типа II или III по ГОСТ 1497.

(Введен дополнительно, Изм. № 2).

1.3. Для испытания биметаллических труб с толщиной стенки до 12,0 мм включительно применяют образцы с сохранением плакировки: в виде отрезка трубы полного сечения или сегментных образцов по п. 1.2.2.

При испытании биметаллических труб с толщиной стенки свыше 12,0 мм изготовляют цилиндрические образцы из основного слоя.

1.3.1. Продольные цилиндрические образцы и образцы в виде полос из сварных труб изготовляют из проб (заготовок), вырезанных из основного металла на расстоянии от сварного шва, обеспечивающем отсутствие термического влияния сварки.

(Измененная редакция, Изм. № 3).

1.3.2. При испытаниях профильных труб, имеющих плоские грани или участки с цилиндрической поверхностью, допускается изготовление продольных полос шириной рабочей части не менее 8 мм.

1.4. Вид применяемого образца указывается в нормативно-технической документации на трубы. При отсутствии указаний вид образца устанавливается заводом-изготовителем.

В случаях разногласий в оценке качества металлопродукции по результатам испытаний продольных образцов в виде полос (приложение 2, черт. 1) применяют образцы в виде сегмента с головками (приложение 2, черт. 2).

1.5. Начальная расчетная длина образцов по ГОСТ 1497.

При получении расчетной длины менее 20 мм на образцах, отобранных от капиллярных или тонкостенных труб, ее принимают равной 20 мм.

1.6. Предельные отклонения по ширине рабочей части продольных образцов в виде полос при их изготовлении должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Предельное отклонение |

Допустимая разность наибольшей и наименьшей ширины по длине рабочей части образца |

|

|

8,0 |

±0,20 |

0,05 |

|

10,0 |

||

|

12,0 |

0,10 |

Примечание. При испытании высокопрочных сталей рекомендуется использовать поле допуска на ширину образца для создания утонения в середине расчетной части.

Форма головки и размеры переходной части образцов могут изменяться в зависимости от конструкции машины.

1.7. Продольные образцы в виде полос и отрезков труб должны сохранять поверхностные слои нетронутыми. Заусенцы на гранях образцов должны быть удалены легкой запиловкой.

(Измененная редакция, Изм. № 3).

1.8. Поперечные образцы изготовляют цилиндрическими пропорциональными, вырезанными из тела трубы, перпендикулярно к ее продольной оси, с размерами, указанными в табл. 3.

(Измененная редакция, Изм. № 3, 4).

1.9. Трубы наружным диаметром 426 мм и свыше допускается испытывать по ГОСТ 1497 на цилиндрических и плоских образцах. Допускается правка статической нагрузкой рабочей и захватной части поперечного образца.

(Измененная редакция, Изм. № 3).

1.10. При испытании образцов в виде полосы допускается выправлять концы, зажимаемые захватами машины. Выправление концов проводят за пределами рабочей длины образца.

1.11. Измерение образцов производят до испытания как указано в пп. 1.11.1-1.11.4.

Таблица 3

мм

|

Толщина стенки трубы, не менее |

Диаметр рабочей части образца |

|

|

От 120 до 160 включ. |

14 |

3,0 |

|

Св. 160 до 250 включ. |

20 |

3,0 |

|

Св. 250 до 290 включ. |

17 |

|

|

Св. 220 до 290 включ. |

32 |

8,0 |

|

Св. 290 до 320 включ. |

26 |

10,0 |

|

Св. 320 |

24 |

Примечания:

1. На головках цилиндрических продольных и поперечных образцов допускаются плоские участки, обусловленные формой труб.

2. По согласованию изготовителя и потребителя допускается изготовление цилиндрических образцов, отличающихся от размеров диаметра рабочей части, приведенных в табл. 3, при других значениях наружного диаметра и толщин стенки труб.

Наименьшее среднее арифметическое значение трех пар измерений заносится в протокол испытаний.

Измерения проводят с предельной погрешностью до 0,05 мм при диаметре трубы до 20 мм включительно и с предельной погрешностью до 0,1 мм при диаметре трубы свыше 20 мм.

Толщину стенки измеряют на расстоянии не менее 10 мм от торца в четырех точках в двух взаимно перпендикулярных направлениях. Измерения проводят с точностью до 0,01 мм. В протокол испытаний заносят среднее арифметическое значение четырех измерений.

(Измененная редакция, Изм. № 4).

1.11.2. Образцы в виде сегментов. Ширину и толщину измеряют не менее чем в трех местах (в середине и по краям рабочей части образца). За начальную площадь поперечного сечения принимают наименьшее из полученных значений на основании произведенных измерений.

Измерение ширины предельных образцов в виде полос проводят с предельной погрешностью до 0,05 мм, а толщины - до 0,01 мм.

(Измененная редакция, Изм. № 3, 4).

1.11.3. Для труб наружным диаметром до 10,0 мм включительно допускается определение площади поперечного сечения (F0) по номинальным размерам диаметра и толщины стенки.

В этом случае в протоколе испытаний записывается: «F0 определяется по номиналу».

1.11.4. Цилиндрические образцы измеряют по ГОСТ 1497. Округление вычисленной площади поперечного сечения труб или образцов проводят в соответствии с табл. 4.

(Измененная редакция, Изм. № 1).

1.12. Начальная расчетная длина образцов устанавливается с точностью до 1 % от ее величины и ограничивается неглубоким кернением или другими способами, обеспечивающими необходимую точность и не вызывающими разрушения по разметочным линиям.

Начальная расчетная длина округляется в большую сторону до ближайшего числа, кратного 5 или 10.

Для возможности пересчета относительного удлинения с отнесением места разрыва к середине разметку образцов проводят по всей длине рабочей части.

Измерение образцов после испытания проводят с предельной погрешностью до 0,1 мм.

(Измененная редакция, Изм. № 1, 4).

1.13. Рабочая длина lp образцов должна быть равна:

- для патрубков - l0+2D0;

- для продольных образцов в виде полос толщиной менее 3 мм - от l0+b0/2 до l0+2b0;

- для продольных образцов в виде полос толщиной 3,0 мм и более -

от l0+1,5![]() до l0+2

до l0+2![]() ;

;

- для цилиндрических образцов - от l0+0,5d0 до l0+2d0. При арбитражных испытаниях l0 должна быть наибольшей в указанных интервалах.

Таблица 4

мм

|

Округление |

|

|

До 10 включ. |

До 0,01 |

|

Св. 10 " 20 " |

" 0,05 |

|

" 20 " 100 " |

" 0,1 |

|

" 100 " 200 " |

" 0,5 |

|

" 200 |

" 1,0 |

На образцах толщиной менее 2 мм и образцах из металлов с повышенной хрупкостью деления наносят любым способом (с накаткой, красителем, карандашом, а также кернением на переходных частях образцов), не вызывающим разрушения по разметочным линиям.

(Измененная редакция, Изм. № 3, 4).

2. ОБОРУДОВАНИЕ

В качестве испытательных машин применяют разрывные и универсальные испытательные машины всех систем, соответствующие требованиям настоящего стандарта и ГОСТ 28840. При проведении испытаний должны быть соблюдены следующие условия:

- надежное центрирование образца в захватах испытательной машины;

- плавность возрастания нагрузки при нагружении образца;

- система «машина-образец» должна иметь характеристику упругой податливости К, которая учитывается при выборе скорости нагружения образца.

Для измерения толщины стенки труб с внутренним диаметром менее 10 мм применяют стенкомеры индикаторные - по ГОСТ 11358.

(Измененная редакция, Изм. № 1, 3).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Скорость испытания образцов при определении физического sТ, верхнего sТВ, нижнего sТН, условного s0,2 пределов текучести и временного сопротивления sВ - по ГОСТ 1497.

(Измененная редакция, Изм. № 4).

3.1.1. (Исключен, Изм. №4).

3.1.2. Предел текучести условный с допуском на величину пластической деформации при нагружении s0,2 (или с иным установленным допуском) определяют по диаграмме, полученной на испытательной машине или без построения диаграммы растяжения с помощью специальных устройств (микропроцессоров и др.).

Масштаб диаграммы по оси удлинения должен быть не менее 50:1. Допускается использовать диаграммы с масштабом по оси удлинения не менее 10:1.

(Измененная редакция, Изм. № 4).

3.1.3. При определении временного сопротивления sВ скорость растяжения должна быть не более 0,4 от длины расчетной части образца, выраженной в мм/мин.

(Измененная редакция, Изм. № 1).

3.1.4. Разрешается проводить испытания со скоростями, регламентированными в НТД на трубы.

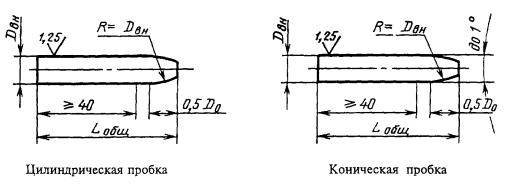

3.2. При испытании образцов в виде отрезков труб полного сечения концы образцов, захватываемые зажимами машин, плотно закрывают цилиндрическими или с углом конусности до 1° металлическими пробками (приложение 1, черт. 2). При разногласиях, возникших при оценке качества труб по результатам испытаний механических свойств, применяют только цилиндрические пробки.

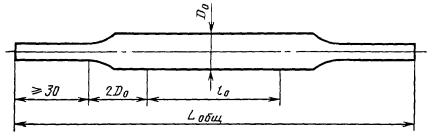

Допускается проводить испытания круглых и профильных труб на образцах со сплющенными концами (приложение 1, черт. 3).

При контрольно-сдаточных испытаниях допускается применять пробки длиной не менее высоты захвата испытательной машины.

(Измененная редакция, Изм. № 1).

3.3. Испытание плоских и цилиндрических образцов проводят по ГОСТ 1497.

3.3.1. За результат испытания принимают механические свойства, полученные при испытании каждого образца. Количество образцов для испытаний указывается в НТД на трубы.

3.4. Результаты испытаний не учитываются в случаях, указанных в пп. 3.4.1-3.4.3.

3.4.2. При образовании двух или более шеек и двух или более мест разрыва.

(Измененная редакция, Изм. № 3).

3.5. В указанных случаях испытание на растяжение повторяют на образцах, отобранных от той же плавки или партии.

Количество образцов для повторного испытания должно соответствовать числу недействительных испытаний.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Площадь поперечного сечения образца в виде отрезка трубы F0 в мм2 вычисляют по формуле

F0=pa0(D0-a0).

4.2. Площадь поперечного сечения образца в виде полосы сегментного сечения F0 в мм2 вычисляют по формуле

F0=n×a0×b0,

где

![]()

Значения n в зависимости от ширины образца b0 приведены в приложениях 6 и 7.

4.3. Площадь поперечного сечения цилиндрического образца F0 в мм2 вычисляют по формуле

![]()

(Измененная редакция, Изм. № 1).

4.4. Площадь поперечного сечения профильных труб определяется весовым методом, если другой способ не указан в НТД на трубы.

Для профильных труб с периметром до 60 мм допускается определение площади поперечного сечения «по номинальным размерам».

4.5. Весовым методом площадь поперечного сечения F0, мм2, вычисляют по формуле

![]()

где m - масса образца, г;

r - плотность, г/см3;

L - длина образца, мм.

(Измененная редакция, Изм. № 3).

4.6. Измерение образцов после испытания и вычисление результатов производят по ГОСТ 1497.

4.6.1. Определение относительного сужения проводят только на цилиндрических образцах.

4.6.2. При определении относительного удлинения продольных образцов в виде полос и отрезков трубы из биметаллических труб измерение конечной расчетной длины lК проводят по наружному слою.

4.6.1, 4.6.2. (Измененная редакция, Изм. № 3).

4.7. Исходные данные и результаты испытаний записывают в протокол. Форма протокола приведена в приложении 8.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Черт. 1

Черт. 2

Черт. 3

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1, 3, 4).

ПРИЛОЖЕНИЕ 2*

Обязательное

*Размеры обеспечиваются при изготовлении: установкой заготовки и настройкой режущего инструмента.

Черт. 1

*Размеры обеспечиваются при изготовлении: установкой заготовки и настройкой режущего инструмента.

Черт. 2

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 1).

* ПРИЛОЖЕНИЕ 3 (Исключено, Изм. № 4).

ПРИЛОЖЕНИЯ 4, 5. (Исключены, Изм. № 1).

ПРИЛОЖЕНИЕ 6

Обязательное

Значение коэффициента n при ширине образца b0=10 мм

|

D0, мм |

Значение коэффициента n при a0 |

|||||||

|

до 1,0 |

1,0-2,0 |

2,0-4,0 |

4,0-6,0 |

6,0-7,0 |

7,0-8,0 |

8,0-9,0 |

9,0-10,0 |

|

|

От 20 до 21 включ. |

1,04 |

1,04 |

1,05 |

1,08 |

1,10 |

1,15 |

- |

- |

|

От 21 до 22 включ. |

1,07 |

- |

1,12 |

- |

- |

|||

|

От 22 до 23 включ. |

1,04 |

1,06 |

1,08 |

1,10 |

- |

- |

||

|

От 23 до 24 включ. |

1,03 |

1,03 |

1,05 |

1,07 |

1,08 |

1,11 |

- |

|

|

От 24 до 25 включ. |

1,06 |

1,07 |

1,08 |

- |

||||

|

От 25 до 28 включ. |

1,03 |

1,03 |

1,03 |

1,04 |

1,05 |

1,05 |

1,07 |

1,08 |

|

От 28 до 30 включ. |

1,02 |

1,02 |

1,02 |

1,03 |

1,04 |

1,04 |

1,05 |

1,06 |

|

От 30 до 31 включ. |

1,03 |

|||||||

|

От 31 до 32 включ. |

1,03 |

1,04 |

1,04 |

|||||

|

От 32 до 34 включ. |

1,02 |

1,02 |

1,02 |

1,03 |

1,03 |

|||

|

От 34 до 35 включ. |

1,02 |

|||||||

|

От 35 до 37 включ. |

||||||||

|

От 37 до 50 включ. |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

||

|

От 50 до 54 включ. |

||||||||

|

От 54 до 70 включ. |

1,00 |

1,00 |

||||||

|

От 70 и выше |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

||

ПРИЛОЖЕНИЕ 6. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 7

Обязательное

Значение коэффициента n при ширине образца b0= 8,0 мм

|

D0, мм |

Значение коэффициента n в зависимости от a0 |

||

|

до 1,0 |

1,0-2,0 |

2,0-3,0 |

|

|

От 16 до 17 включ. |

1,04 |

1,05 |

1,06 |

|

От 17 до 18 включ. |

1,04 |

1,05 |

|

|

От 18 до 19 включ. |

1,03 |

1,03 |

1,04 |

|

От 19 до 20 включ. |

|||

ПРИЛОЖЕНИЕ 8

Справочное

ПРИМЕРНАЯ ФОРМА ПРОТОКОЛА ИСПЫТАНИЯ ТРУБЧАТЫХ ОБРАЗЦОВ

ПРОТОКОЛ №

испытаний на разрыв трубчатых образцов ___________ на машине ______________

|

Номер |

Марка стали |

Номер плавки |

Маркировка |

Наружный диаметр D0, мм |

Толщина стенки а0, мм |

Площадь поперечного сечения F0, мм2 |

Начальная расчетная длина l0, мм |

Длина после разрыва lК, мм |

Разрушающее усилие Pmax, H |

Усилие предела текучести PТ, P0,2, H |

Временное сопротивление sВ, Н/мм2 |

Предел текучести sТ, МПа |

Относительное удлинени d, % |

Скорость испытания vs (vС), H/мм2, с (мм/мин) |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПРИЛОЖЕНИЕ 8. (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Е. А. Близнюков, В. А. Бурнос, В. П. Сокуренко, А. Д. Малыш, Л. А. Кондратенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 31.03.80 № 1464

3. Периодичность проверки - 5 лет

4. Стандарт полностью соответствует ИСО 6892-84 в части испытания труб (по сущности метода, условию проведения испытания, обработке результатов)

5. ВЗАМЕН ГОСТ 10006-73

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, раздела, приложения |

|

Вводная часть |

|

|

ГОСТ 11358-89 |

|

7. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

8. ПЕРЕИЗДАНИЕ с Изменениями № 1, 2, 3, 4, утвержденными в декабре 1985 г., июле 1987 г., октябре 1989 г., декабре 1990 г. (ИУС 4-86, 12-87, 2-90, 5-91)

СОДЕРЖАНИЕ