МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ДРЕВЕСИНА |

ГОСТ |

|

Wood.

Methods for determination of modulus |

Взамен ГОСТ 16483.9-72 |

* Переиздание (сентябрь 1999 г.) с Изменениями №1, 2, утвержденными в январе 1980 г., октябре 1988 г. (ИУС 3-80, 1-89)

Постановлением Государственного комитета стандартов Совета Министров СССР от 23.10.73 № 2364 дата введения установлена

01.07.74

Ограничение срока действие снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификация (ИУС 5-6-93)

Настоящий стандарт распространяется на древесину и устанавливает методы определения модуля упругости при статическом изгибе.

Стандарт соответствует СТ СЭВ 1142-78 и ИСО 3349-75 в части определения модуля упругости при статическом изгибе кондиционированных образцов.

Методы не распространяются на авиационные пиломатериалы и заготовки.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ

Метод предназначен для определения модуля упругости древесины при кондиционировании образцов по ГОСТ 16483.0-89.

1.1.1. Машина испытательная по ГОСТ 28840-90, обеспечивающая скорость нагружения образца или перемещение нагружающей головки, позволяющая измерять нагрузку с погрешностью не более 1 %.

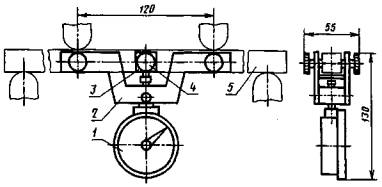

1.1.2. Приспособление, схема которого изображена на черт. 1, или подобное ему, для создания симметричной относительно длины образца зоны чистого изгиба, состоящее из двух опор и расположенных между ними двух нагружающих ножей.

1 - индикатор; 2 - держатель; 3 - скоба-упор; 4 - винт; 5 - образец

Черт. 1

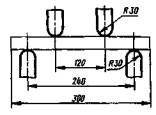

Расстояние между центрами опор должно быть 240 мм, а между нагружающими ножами - 1/2 расстояния между центрами опор. Радиус закругления опор и ножей должен быть 30 мм.

1.1.3. Прибор для измерения прогиба образца в зоне чистого изгиба, состоящий из следующих умов:

- измерительного устройства линейных перемещений с погрешностью измерения не более 0,001 мм;

- приспособления для крепления устройства по нейтральной оси образца симметрично относительно середины его длины с расстоянием между точками закрепления, равным расстоянию между нагружающими ножами;

- приспособления, закрепляемого по нейтральной оси образца в середине его длины и используемого в качестве начала отсчета прогиба образца.

1.1.4. Штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм.

1.1.5. Аппаратура для определения влажности древесины по ГОСТ 16483.7-71.

1.1.1 - 1.1.5. (Введены дополнительно, Изм. № 1).

1.2. Подготовка к испытанию

1.2.1. Образцы изготовляют в форме прямоугольного бруска сечением 20×20 мм и длиной вдоль волокон 300 мм.

1.2.2. Точность изготовления, влажность и количество образцов должны соответствовать требованиям ГОСТ 16483.0-89.

1.3. Проведение испытания

1.3.1. Испытание проводят при действии изгибающего усилия перпендикулярно радиальной поверхности образца, изгиб тангентальный. Допускается проводить испытания при радиальном изгибе.

1.3.2. На середине длины образца измеряют с погрешностью не более 0,1 мм ширину b в радиальном и высоту h в тангентальном направлениях при тангентальном изгибе. При радиальном изгибе измеряют ширину b в тангентальном и высоту h в радиальном направлениях.

1.3.3. Образец с закрепленным на нем по нейтральной линии прибором для измерения прогиба в зоне чистого изгиба нагружают по схеме, изображенной на черт. 2.

Испытание образца выполняют с постоянной скоростью нагружения или постоянной скоростью перемещения нагружающей головки испытательной машины для обеспечения нагружения образца до 800 Н за 30 с. Когда нагрузка достигнет 800 Н, образец плавно разгружают до 200 Н, после чего вновь нагружают до 800 Н и разгружают до 200 Н. При последующих четырех нагружениях в момент достижения нагрузки 300 и 800 Н измеряют в течение не более 10 с прогиб с погрешностью не более 0,001 мм.

Если в диапазоне нагрузок от 300 до 800 Н деформация непропорциональна нагрузке, то верхний и нижний пределы нагружения изменяют так, чтобы получаемые величины прогиба были в пределах прямолинейного участка диаграммы «нагрузка-деформация», при этом верхний предел нагружения не должен превышать 50 % от разрушающей нагрузки.

Прямолинейный участок диаграммы определяют по результатам предварительных испытаний подобных образцов.

При использовании машины с электромеханическим приводом допускается проводить испытания с равномерной скоростью нагружения (1500 ± 300) Н/мин при условии достижения нагрузки 800 Н за 30 с. При этом условии допускается проводить испытания при скорости перемещения нагружающей головки испытательной машины (15 ± 5) мм/мин.

(Измененная редакция, Изм. № 1, 2).

1.3.4. После испытания определяют влажность образцов в соответствии с требованиями ГОСТ 16483.7-71.

Пробу для определения влажности вырезают длиной 30 мм из середины длины образца.

Минимальное количество испытываемых на влажность образцов должно соответствовать ГОСТ 16483.0-89.

(Измененная редакция, Изм. № 1).

1.4. Обработка результатов

1.4.1. Модуль упругости древесины при кондиционировании образцов (EW) в ГПа вычисляют по формуле

![]()

где p - нагрузка, равная разности между верхним и нижним пределами нагружения, Н;

l - расстояние между опорами;

b - ширина образца, мм;

h - высота образца, мм;

f - прогиб образца в зоне чистого изгиба, равный разности между средними арифметическими результатами измерения прогиба при верхнем и нижнем пределах нагружения, мм.

Вычисление производят с округлением до 0,1 ГПа.

1.4.2. Модуль упругости (EW) в ГПа пересчитывают на влажность 12 % по формулам:

для образцов с влажностью меньше предела гигроскопичности

![]()

где EW - модуль упругости образца с влажностью W в момент испытания, ГПа;

α - поправочный коэффициент, равный 0,01 на 1% влажности;

W - влажность образца в момент испытания, %;

для образцов с влажностью, равной или больше предела гигроскопичности

![]()

где EW - модуль упругости образца с влажностью W в момент испытания, ГПа;

![]() - коэффициент пересчета при влажности 30 %, равный: 0,80 - для хвойных пород; 0,89 - для кольцесосудистых

пород; 0,77 - для бука; 0,82 - для березы и других рассеяннососудистых пород.

- коэффициент пересчета при влажности 30 %, равный: 0,80 - для хвойных пород; 0,89 - для кольцесосудистых

пород; 0,77 - для бука; 0,82 - для березы и других рассеяннососудистых пород.

Вычисление производят с округлением до 0,1 ГПа.

1.4.3. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-89.

1.4.4. Результаты испытаний и расчетов заносят в протокол испытаний, форма которого приведена в приложении 1.

2. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ НЕКОНДИЦИОНИРОВАННЫХ ОБРАЗЦОВ

2.1. Аппаратура по п. 1.1.

2.2. Под готовка к испытанию

2.2.1. Образцы изготовляют по п. 1.2.1.

2.2.2. Точность изготовления и количество образцов должны соответствовать требованиям ГОСТ 16483.0-89.

2.2.3. Образцы должны находиться до испытания в условиях, исключающих изменение их начальной влажности.

2.3. Проведение испытания по пп. 1.3.1 - 1.3.3. После испытания определяют влажность каждого образца с погрешностью не более 1% по ГОСТ 16483.7-71. Пробу на влажность длиной 30 мм вырезают из середины длины образца. Влажность образцов из свежесрубленной древесины не определяют.

2.4. Обработка результатов

2.4.1. Модуль упругости образца с влажностью в момент испытания (EW) в ГПа вычисляют по формуле

![]()

где p - нагрузка, равная разности между верхним и нижним пределом нагружения, Н;

l - расстояние между опорами;

b - ширина образца, мм;

h - высота образца, мм;

f - прогиб образца в зоне чистого изгиба, равный разности между средними арифметическими результатами измерения прогиба при верхнем и нижнем пределах нагружения, мм.

Вычисление производят с округлением до 0,1 ГПа.

2.4.2. Модуль упругости пересчитывают на влажность 12 % (E12) в ГПа по формуле

![]()

где ![]() - коэффициент

пересчета, определяемый по таблице при известной плотности древесины.

- коэффициент

пересчета, определяемый по таблице при известной плотности древесины.

|

Влажность, % |

Коэффициент пересчета |

||||||||||

|

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

900 |

|

|

5 |

1,095 |

1,090 |

1,080 |

1,075 |

1,069 |

1,061 |

1,055 |

1,049 |

1,044 |

1,037 |

1,032 |

|

6 |

1,085 |

1,080 |

1,072 |

1,066 |

1,061 |

1,055 |

1,049 |

1,044 |

1,039 |

1,034 |

1,029 |

|

7 |

1,075 |

1,070 |

1,065 |

1,057 |

1,052 |

1,048 |

1,042 |

1,036 |

1,033 |

1,029 |

1,025 |

|

8 |

1,060 |

1,058 |

1,055 |

1,050 |

1,044 |

1,039 |

1,035 |

1,031 |

1,027 |

1,024 |

1,020 |

|

9 |

1,047 |

1,046 |

1,040 |

1,038 |

1,035 |

1,030 |

1,027 |

1,025 |

1,021 |

1,019 |

1,015 |

|

10 |

1,034 |

1,030 |

1,028 |

1,025 |

1,022 |

1,020 |

1,018 |

1,016 |

1,014 |

1,012 |

1,010 |

|

11 |

1,017 |

1,015 |

1,014 |

1,013 |

1,012 |

1,011 |

1,010 |

1,009 |

1,007 |

1,005 |

1,004 |

|

12 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

|

13 |

0,985 |

0,986 |

0,987 |

0,988 |

0,989 |

0,990 |

0,991 |

0,991 |

0,992 |

0,993 |

0,994 |

|

14 |

0,965 |

0,968 |

0,971 |

0,974 |

0,977 |

0,979 |

0,981 |

0,982 |

0,983 |

0,985 |

0,987 |

|

15 |

0,948 |

0,950 |

0,955 |

0,959 |

0,963 |

0,967 |

0,970 |

0,973 |

0,975 |

0,978 |

0,981 |

|

16 |

0,930 |

0,935 |

0,940 |

0,945 |

0,950 |

0,955 |

0,960 |

0,963 |

0,967 |

0,971 |

0,975 |

|

17 |

0,910 |

0,918 |

0,925 |

0,931 |

0,937 |

0,945 |

0,950 |

0,954 |

0,960 |

0,964 |

0,969 |

|

18 |

0,895 |

0,900 |

0,910 |

0,916 |

0,925 |

0,932 |

0,939 |

0,945 |

0,951 |

0,957 |

0,962 |

|

19 |

0,875 |

0,885 |

0,894 |

0,901 |

0,912 |

0,920 |

0,927 |

0,935 |

0,942 |

0,950 |

0,955 |

|

20 |

0,858 |

0,870 |

0,880 |

0,890 |

0,900 |

0,910 |

0,917 |

0,925 |

0,934 |

0,942 |

0,950 |

|

21 |

0,840 |

0,850 |

0,865 |

0,876 |

0,889 |

0,899 |

0,907 |

0,915 |

0,926 |

0,934 |

0,943 |

|

22 |

0,825 |

0,840 |

0,851 |

0,864 |

0,877 |

0,890 |

0,900 |

0,909 |

0,918 |

0,928 |

0,937 |

|

23 |

0,810 |

0,823 |

0,838 |

0,851 |

0,867 |

0,880 |

0,891 |

0,901 |

0,912 |

0,922 |

0,932 |

|

24 |

0,794 |

0,810 |

0,825 |

0,840 |

0,856 |

0,870 |

0,881 |

0,892 |

0,904 |

0,915 |

0,926 |

|

25 |

0,780 |

0,796 |

0,812 |

0,829 |

0,846 |

0,861 |

0,872 |

0,887 |

0,900 |

0,911 |

0,921 |

|

26 |

0,765 |

0,782 |

0,800 |

0,816 |

0,836 |

0,851 |

0,865 |

0,880 |

0,892 |

0,904 |

0,915 |

|

27 |

0,750 |

0,770 |

0,789 |

0,806 |

0,826 |

0,842 |

0,857 |

0,872 |

0,887 |

0,900 |

0,911 |

|

28 |

0,740 |

0,760 |

0,777 |

0,798 |

0,817 |

0,835 |

0,851 |

0,866 |

0,881 |

0,895 |

0,908 |

|

29 |

0,730 |

0,750 |

0,767 |

0,786 |

0,809 |

0,827 |

0,844 |

0,861 |

0,877 |

0,891 |

0,904 |

|

30 |

0,715 |

0,735 |

0,756 |

0,776 |

0,800 |

0,820 |

0,839 |

0,854 |

0,871 |

0,885 |

0,900 |

Примечание. Коэффициенты пересчета ![]() для промежуточных

значений плотности определяют линейным интерполированием коэффициентов

для промежуточных

значений плотности определяют линейным интерполированием коэффициентов ![]() для смежных значений плотности.

для смежных значений плотности.

Пример. Коэффициент пересчета ![]() для породы с плотностью 650 кг/м3

равен 0,820. Коэффициент

для породы с плотностью 650 кг/м3

равен 0,820. Коэффициент ![]() для породы с

плотностью 700 кг/м3 равен 0,839. Коэффициент

для породы с

плотностью 700 кг/м3 равен 0,839. Коэффициент ![]() для породы с плотностью 670 кг/м3

определяют по формуле

для породы с плотностью 670 кг/м3

определяют по формуле

![]()

В случае, если определение плотности не производилось, модуль упругости (E12) вычисляют в ГПа по формуле

![]()

где α - поправочный коэффициент, равный: 0,019 - для хвойных пород; 0,012 - для кольцесосудистых пород; 0,013 - для бука; 0,010 - на 1 % влажности - для березы и других рассеянно-сосудистых пород.

Вычисление производят с округлением до 0,1 ГПа.

2.4.3. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-89.

2.4.4. Результаты испытаний и расчетов заносят в протокол испытаний, форма которого приведена в приложении 2.

ПРИЛОЖЕНИЕ

1

Рекомендуемое

ПРОТОКОЛ

определения модуля упругости при статическом изгибе

|

Порода________________________ |

Температура воздуха Θ, °С_____________ |

|

Скорость нагружения, Н/мин_______________________________________________________ |

|

|

Степень насыщенности воздуха φ, %________________________________________________ |

|

|

Маркировка |

Размеры поперечного сечения образца, мм |

Отсчет по прогибомеру при нагрузке Н |

Влажность W, % |

Модуль упругости, ГПа |

Примечание |

|||

|

b |

h |

300 |

800 |

EW |

E12 |

|||

|

|

|

|

|

|

|

|

|

|

|

«_____»_________________19_____ |

Подпись_________________________ |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ

определения модуля упругости при статическом изгибе некондиционированных

образцов

|

Порода____________________________ |

Температура воздуха Θ, °С______________ |

|

Скорость нагружения, Н/мин__________ |

Степень насыщенности воздуха φ, %______ |

|

Вид изгиба_________________________ |

|

|

Маркировка |

Размеры поперечного сечения образца, мм |

Отсчеты по прогибомеру при нагрузке, Н |

Влажность W,% |

Коэффициент пересчета |

Модуль упругости, ГПа |

Примечание |

|||

|

b |

h |

300 |

800 |

EW |

E12 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

«_____»_________________19_____ |

Подпись_________________________ |

ПРИЛОЖЕНИЕ 3

Справочное

Информационные данные о соответствии ГОСТ 16483.9-73 и СТ СЭВ 1142-78

Разд. 1 ГОСТ 16483.9-73 соответствует СТ СЭВ 1142-78.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 1).