ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р |

Электрооборудование

для взрывоопасных газовых сред

Часть 0

ОБЩИЕ ТРЕБОВАНИЯ

IEC 60079-0:2004

Electrical apparatus for explosive gas atmospheres -

Part 0: General requirements

(MOD)

|

|

Москва Стандартинформ 2005

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Рабочей группой Технического комитета по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2005 г. №145-ст

4 Настоящий стандарт модифицирован по отношению к международному стандарту МЭК 60079-0:2004 Электрооборудование для взрывоопасных газовых сред - Часть 0: Общие требования (Electrical apparatus for explosive gas atmospheres - Part 0: General requirements) путем внесения дополнительных требований и технических отклонений, пояснение которых приведено во введении к настоящему стандарту

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет.

Содержание

Введение

Настоящий стандарт является основополагающим в комплексе государственных стандартов на электрооборудование, предназначенное для использования во взрывоопасных газовых средах. Комплекс стандартов разрабатывается на основе применения международных стандартов Технического комитета по стандартизации ТК 31 МЭК «Электрооборудование для взрывоопасных газовых сред».

В настоящем стандарте, разработанном на основе МЭК 60079-0:2004 (четвертое издание), изложены общие технические требования и методы испытаний взрывозащищенного электрооборудования независимо от реализованных в нем видов взрывозащиты, за исключением пунктов, действие которых ограничено в стандартах на взрывозащиту конкретных видов.

По сравнению с третьим изданием МЭК 60078-0-98 и, соответственно, национальным стандартом ГОСТ Р 51330.0-99 в текст настоящего стандарта внесены следующие изменения.

Изменены стандартные атмосферные условия.

Введены новые стандарты по головным светильникам, искробезопасным системам, оборудованию для зоны 0, электрическим резистивным нагревателям.

Уточнено значение знака «s».

Определения параметров «U», «X» исправлены в соответствии с текущим использованием.

Использовано определение «Ex-компонента» из МЭК60079-18:2004.

Даны новые определения «ограниченной энергии» для общего использования взрывозащиты видов «i» и «n».

Использовано определение «батарея» из МЭК 60079-7:2001 [1].

Дополнено определение «температура окружающей среды».

Дополнено определение «продолжительная рабочая температура».

Использовано определение «сертификат» из МЭК 60079-15:2001 [2] с изменениями в соответствии с ИСО/МЭК 17000 [3].

Дополнено определение «кабельный ввод».

Раздел 5 дополнен в отношении влияния температур окружающей среды, внутренних источников нагревания и внешних источников нагревания и охлаждения.

Использованы методики испытаний малых компонентов на воспламенение, описанные в МЭК 60079-11-99 и МЭК 60079-15:2001.

Приведены требования к соединениям, описанные в МЭК 60079-7:2001 [1] и МЭК 60079-15:2001.

В целях расширения использования стандарт дополнен требованиями к уплотнительным прокладкам, описанным в МЭК 60079-15:2001 [2].

В качестве альтернативы к температурному индексу (TI) введен относительный температурный индекс (RTI).

Использованы и усовершенствованы требования по электростатике из МЭК 60079-15:2001 и МЭК 60079-26:2004 [4], применяемые к группам I и II.

Включены дополнительные методы испытаний для оценки неспособности накапливать заряды статического электричества при использовании неметаллических материалов.

Использованы и рационализированы требования МЭК 60079-15:2001 [2] и МЭК 60079-26:2004 [4] к материалам, содержащим легкие металлы, применяемые к группам I и II.

Дополнен методом испытания по определению возможности использования неметаллической стенки оболочки в соединениях с заземлением.

Раздел 16 изложен в новой редакции в соответствии с промышленным использованием терминов «кабельный ввод» и «трубный ввод».

Использованы требования к эквипотенциальным соединениям для машин из МЭК 60079-7:2001 [1] и МЭК 60079-15:2001 [2].

Требования по разъединителям в коммутационных аппаратах и световых приборах изменены для обеспечения степени защиты IP20 в частях, находящихся под напряжением, и приведены указания по дополнительной маркировке.

Использованы общие требования для элементов и батарей из МЭК 60079-7:2001 [1] и МЭК 60079-15:2001 [2].

Включены изменения в описание испытания на ударостойкость: вместо энергии в джоулях приведена высота падения в метрах.

Определено применение температурных пределов 5 °С и 10 °С для типовых испытаний образцов.

Определен порядок проведения испытаний неметаллических материалов.

Определено количество образцов и порядок проведения испытаний неметаллических материалов.

Определен порядок маркировки.

Определены детали маркировки связанного оборудования.

Определена маркировка специальных газов.

Определена маркировка температурных классов.

Определено применение обязательного сертификационного номера,

Определена маркировка малогабаритного оборудования.

Все предупреждающие надписи сведены в таблицу.

Приведены примеры маркировки.

Добавлен раздел о руководствах по эксплуатации.

Исключено приложение А, т.к. вся информация изложена более доступно в соответствующих стандартах (МЭК 60079-20-96).

Изменено приложение А (ранее В) для кабельного ввода.

Известно, что с развитием технологий становится возможным предотвратить воспламенение взрывоопасных газовых сред путем использования не только требований серии стандартов ГОСТ Р 51330 (МЭК 60079), но и методов, которые еще полностью не определены. Если изготовитель желает применить такие разработки, он может частично использовать настоящий стандарт, а также стандарты серии ГОСТ Р 51330 (МЭК 60079) на взрывозащиту конкретных видов.

В технической документации изготовитель должен указать, как были использованы стандарты серии ГОСТ Р 51330 (МЭК 60079), а также подробно описать дополнительные методы и средства обеспечения безопасности электрооборудования согласно ГОСТ 22782.3. В этом случае знак «s» используется для обозначения метода взрывозащиты по ГОСТ 22782.3, но который в стандартах серии ГОСТ Р 51330 (МЭК 60079) еще полностью не описан. В этом случае при использовании соответствия нового метода взрывозащиты одному или нескольким стандартам серии ГОСТ Р 51330 (МЭК 60079) предъявление претензий невозможно.

В настоящий стандарт включены дополнительные по отношению международному стандарту МЭК 60079-0:2004 положения (фразы), отражающие потребности национальной экономики страны, выделенные курсивом, а именно:

- в разделе 1 и пункте 29.2 d) наряду с термином вида взрывозащиты «повышенная безопасность», принятым в международных стандартах серии МЭК 60079, приведен (в скобках) принятый в государственных стандартах термин этого вида взрывозащиты «защита вида «e»;

- в разделе 2 приведены государственные стандарты, на которые даются ссылки в тексте настоящего стандарта при установлении требований к крепежным элементам (пункты 9.2 и 9.3), неметаллическим материалам (пункты 7.1.3 d), 26.10.2 и 26.10.3, 26.11, 26.12 и А.3.3) и тяговым аккумуляторам и аккумуляторным батареям (раздел 23) для электрооборудования отечественных производителей для внутри российских поставок;

- в пункте 3.14 уточнено требование о дополнительном рассмотрении Ex-компонента при встраивании его в электрооборудование или системы, предназначенные для использования во взрывоопасных газовых средах, для подтверждения соответствия взрывозащитных свойств требованиям нормативных документов;

- в пунктах 4.1 и 29.10 указана расшифровка рудничного газа (метана) в соответствии с его определением по ГОСТ Р 51330.19 (таблица 1, пункт 183);

- в пунктах 29.2 j), 29.3, 29.6, 29.7 и 29.10 приведена дополнительная маркировка для электрооборудования отечественных производителей для внутрироссийских поставок и импортируемого электрооборудования (за исключением связанного электрооборудования, которое не может быть установлено в опасной зоне) путем нанесения знака уровня взрывозащиты, размещаемого перед знаком Ex в соответствии с 27.2 с) ГОСТ Р 51330.0, знака X после маркировки взрывозащиты, наименования или знака российского органа по сертификации и номера сертификата;

- в пунктах 29.5-29.7 и 29.10 приведена дополнительная маркировка для Ex-компонентов отечественных производителей для внутрироссийских поставок и импортируемого электрооборудования путем размещения знака U после маркировки взрывозащиты, нанесения наименования или знака российского органа по сертификации и номера сертификата.

По мере принятия национальных стандартов, гармонизированных со стандартами МЭК и ИСО и приведенных в разделе «Библиография» (идентичных международным или модифицированных), а также нормативных документов, определяющих область применения электрооборудования для взрывоопасных газовых сред в зависимости от уровня его взрывозащиты или категории применения, в настоящий стандарт будут вноситься соответствующие изменения.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Электрооборудование для взрывоопасных газовых сред Часть 0ОБЩИЕ ТРЕБОВАНИЯElectrical apparatus for explosive gas atmospheres - Part 0: General requirements

|

Дата введения - 2007-01-01

1 Область применения

Настоящий стандарт устанавливает общие требования по конструированию, испытанию и маркировке взрывозащищенного электрооборудования и Ex-компонентов, предназначенных для использования во взрывоопасных газовых средах.

Если не указано иное, в одном из стандартов серии ГОСТ Р 51330 на взрывозащиту конкретных видов, электрооборудование, соответствующее настоящему стандарту, предназначено для использования во взрывоопасных средах газа, пара или тумана при нормальных атмосферных условиях:

- температуре от минус 20 °С до плюс 60 °С;

- давления от 80 до 110 кПа (от 0,8 до 1,1 бар);

- воздухе с содержанием кислорода примерно 21 % по объему.

Применение электрооборудования в других атмосферных условиях требует дополнительной оценки и, при необходимости, испытаний.

Примечания

1 Определение максимальной температуры поверхности основано на рабочей температуре окружающей среды от минус 20 °С до плюс 40 °С, если изготовитель не указал иное. См. также 5.1.1.

2 При конструировании оборудования, предназначенного для использования во взрывоопасных газовых средах в условиях, отличающихся от указанных выше, настоящий стандарт может использоваться как руководство. Однако рекомендуется проведение дополнительных испытаний, связанных непосредственно с предполагаемыми условиями применения. Это особенно важно при использовании видов взрывозащиты «взрывонепроницаемая оболочка «d» (ГОСТ Р 51330.1) и «искробезопасная цепь «i» (ГОСТ Р 51330.10).

3 Требования настоящего стандарта были установлены по результатам оценки опасности воспламенения, проведенной на электрооборудовании. Были использованы такие источники воспламенения, как нагретые поверхности, фрикционные искры, термические реакции, электрическое искрение и разряд статического электричества при нормальных эксплуатационных условиях. Для оценки воздействия других источников воспламенения, таких как адиабатическое сжатие, ударная волна, экзотермическая химическая реакция, самовоспламенение пыли, открытое пламя, горячие газы/жидкости, должен быть проведен анализ опасности при использовании оборудования, в соответствии с которым определяют и устанавливают все потенциальные источники воспламенения, которые могут возникнуть при использовании электрооборудования, а также меры, которые следует принимать для устранения их возникновения.

Настоящий стандарт устанавливает общие требования безопасности электрооборудования, непосредственно связанного с опасностью воспламенения окружающей его взрывоопасной среды.

Стандарт дополняет или заменяет отдельные разделы требований действующих в настоящее время стандартов серии ГОСТР 51330 на взрывозащиту конкретных видов:

Издание официальное

ГОСТ Р 51330.1 - Взрывонепроницаемая оболочка («d»);

ГОСТ Р 51330.3 - Заполнение или продувка оболочки под избыточным давлением («p»);

ГОСТ Р 51330.6 - Кварцевое заполнение оболочки («q»);

ГОСТ Р 51330.7 - Масляное заполнение оболочки («o»);

ГОСТ Р 51330.8 и МЭК 60079-7 - Защита вида «e»;

ГОСТ Р 51330.10 - Искробезопасная электрическая цепь («i»);

ГОСТ Р 51330.14 и МЭК 60079-15 - Защита вида «n»;

ГОСТ Р 51330.17 - Герметизация компаундом («m»).

Настоящий стандарт дополнен следующими стандартами на оборудование:

МЭК 60079-25 [5];

МЭК 60079-26 [4];

МЭК 61951-1;

ГОСТ Р МЭК 62086-1,

Настоящий стандарт, стандарты на взрывозащиту конкретных видов, а также дополнительные стандарты, упомянутые выше, не распространяются на электрические медицинские изделия, приборы электровзрывания, приборы для проверки электродетонаторов и взрывных цепей.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред*

ГОСТ 1481-84 Винты установочные с шестигранной головкой и цилиндрическим концом классов точности Аи В. Конструкция и размеры*

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи*

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб*

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры*

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры*

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8878-93 (ИСО 4027-77) Винты установочные с коническим концом и шестигранным углублением «под ключ» классов точности А и В. Технические условия

ГОСТ 10605-94 (ИСО 4032-8) Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В. Технические условия

ГОСТ 11074-93 (ИСО 4026-77) Винты установочные с плоским концом и шестигранным углублением «под ключ» классов точности Аи В. Технические условия

ГОСТ 11075-93 (ИСО 4028-77) Винты установочные с цилиндрическим концом и шестигранным углублением «под ключ» классов точности Аи В. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение*

ГОСТ 11284-75 Отверстия сквозные под крепежные детали. Размеры*

ГОСТ 11738-84 (ИСО 4762-77) Винты с цилиндрической головкой и шестигранным углублением «под ключ» класса точности А, Конструкция и размеры

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17494-87 (МЭК 34-5-81) Машины электрические вращающиеся. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин

ГОСТ 20403-75 Резина, Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 21341-75 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу*

* Для электрооборудования отечественных производителей при внутрироссийских поставках.

ГОСТ 22782.3-77 Электрооборудование взрывозащищенное со специальным видом взрывозащиты. Технические требования и методы испытаний.

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки*

ГОСТ 27174-86 (МЭК 623-83) Аккумуляторы и батареи аккумуляторные щелочные никель-кадмиевые негерметичные емкостью до 150 А·ч. Общие технические условия

ГОСТ 28964-91 (ИСО 4029-77) Винты установочные с шестигранным углублением и засверленным концом. Технические условия

ГОСТ 29111-91 (МЭК 95-1-88) Свинцово-кислотные стартерные батареи. Часть 1. Общие требования и методы испытаний

ГОСТ Р МЭК 86-1-96 Батареи первичные. Часть 1. Общие положения

ГОСТ Р 50030.1-2000 (МЭК 60947-1-99) Низковольтная аппаратура распределения и управления. Часть 1. Общие требования

ГОСТ Р 50793-95 (ИСО 4017-88) Болты с шестигранной головкой с резьбой до головки классов точности Аи В. Технические условия

ГОСТ Р 50796-95 (ИСО 4014-88) Болты с шестигранной головкой классов точности А и В. Технические условия

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка»

ГОСТ Р 51330.3-99 Электрооборудование взрывозащищенное. Часть 2. Заполнение или продувка оболочки под избыточным давлением «p»

ГОСТ Р 51330.5-99 (МЭК 60079-4-75) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ Р 51330.6-99 (МЭК 60079-5-97) Электрооборудование взрывозащищенное. Часть 5. Кварцевое заполнение оболочки «q»

ГОСТ Р 51330.7-99 (МЭК 60079-6-95) Электрооборудование взрывозащищенное. Часть 6. Масляное заполнение оболочки «o»

ГОСТ Р 51330.8-99 Электрооборудование взрывозащищенное. Часть 7. Защита вида «e»

ГОСТ Р 51330.9-99 (МЭК 60079-10-99) Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон

ГОСТ Р 51330.10-99 (МЭК 60079-11-99) Электрооборудование взрывозащищенное. Часть 11. Искробезопасная электрическая цепь «i»

ГОСТ Р 51330.11-99 (МЭК 60079-12-78) Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным зазорам и минимальным воспламеняющим токам

ГОСТ Р 51330.13-99 (МЭК 60079-14-96) Электрооборудование взрывозащищенное. Часть 14. Электроустановки во взрывоопасных зонах (кроме подземных выработок)

ГОСТ Р 51330.14-99 Электрооборудование взрывозащищенное. Часть 15. Защита вида «n»

ГОСТ Р 51330.17-99 (МЭК 60079-18-92) Электрооборудование взрывозащищенное. Часть 18. Взрывозащита вида «герметизация компаундом (т)»

ГОСТ Р 51330.19-99 (МЭК 60079-20-96) Электрооборудование взрывозащищенное. Часть 20. Данные по горючим газам и парам, относящиеся к эксплуатации электрооборудования

ГОСТ Р 52065-2003 (МЭК 62013-1-99) Светильники головные рудничные взрывозащищенные. Часть 1. Общие требования и методы испытаний

ГОСТ Р МЭК 60622-2002 Аккумуляторы и батареи щелочные. Аккумуляторы никель-кадмиевые герметичные призматические

ГОСТ Р МЭК 61056-1-99 Портативные свинцово-кислотные аккумуляторы и батареи закрытого типа. Часть 1. Общие требования, функциональные характеристики. Методы испытаний

Для электрооборудования отечественных производителей при внутрироссийских поставках.

ГОСТ Р МЭК 61436-2004 Аккумуляторы и батареи, содержащие щелочные или другие некислотные электролиты. Аккумуляторы никель-метал-гидридные герметичные

ГОСТ Р МЭК 61951-1-2004 Аккумуляторы и аккумуляторные батареи, содержащие щелочные или другие некислотные электролиты. Портативные герметичные аккумуляторы. Часть 1. Никель-кадмий

ГОСТ Р МЭК 62086-1-2003 Электрооборудование взрывозащищенное. Нагреватели электрические резистивные для потенциально взрывоопасных сред. Часть 1. Общие требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 температура окружающей среды; Температура воздуха или другой среды в непосредственной близости от оборудования или компонента.

Примечание - Это не относится к температуре технологической среды, если только оборудование или компонент не погружены полностью в данную технологическую среду. См. 5.1.1.

3.2 связанное оборудование: Электрооборудование, которое содержит как искробезопасные, так и искроопасные цепи, при этом конструкция электрооборудования выполнена так, что искроопасные цепи не могут оказывать отрицательного влияния на искробезопасные цепи.

Примечание - Связанное оборудование может:

а) иметь взрывозащиту другого вида, отвечающую требованиям применения во взрывоопасной зоне;

б) не иметь взрывозащиты, например, регистрирующий прибор, расположенный вне взрывоопасной зоны с входной искробезопасной цепью термопары, установленной во взрывоопасной зоне.

3.3 Элементы и батареи

3.3.1 батарея: Устройство, состоящее из двух или более элементов, соединенных электрически для повышения напряжения или емкости.

3.3.2 емкость: Количество электричества или электрический заряд, который в обозначенных условиях обеспечивает полностью заряженная батарея.

3.3.3 элемент: Система электродов и электролит, образующие наименьший электрический блок батареи.

3.3.4 заряд: Пропускание тока через аккумулятор или батарею для восстановления первоначально накопленной энергии в направлении, противоположном току, проходящему через аккумулятор или батарею в нормальном режиме работы.

3.3.5 глубокий разряд: Снижение напряжения элемента ниже значения, рекомендованного изготовителем элемента или батареи.

3.3.6 безопасный элемент ил и батарея: Первичный элемент (или батарея), в котором (й) ток короткого замыкания и максимальная температура поверхности ограничены до безопасного значения внутренним сопротивлением.

3.3.7 максимальное напряжение разомкнутой цепи: Максимальное напряжение элемента или батареи в нормальном режиме работы, т. е. от нового первичного элемента или аккумулятора сразу же после заряда.

Примечание - См. таблицы 6 и 7, в которых показано максимальное напряжение разомкнутой цепи, допустимое для элементов.

3.3.8 номинальное напряжение: Напряжение элемента или батареи, указанное изготовителем.

3.3.9 негерметичный элемент или батарея: Аккумулятор (или батарея), имеющий (я) крышку с отверстием, через которое выходят газы.

3.3.10 первичный элемент или батарея: Электрохимическая система, способная вырабатывать электроэнергию путем химической реакции.

3.3.11 обратный заряд: Пропускание через первичный элемент или аккумулятор (например, через выработавшую свой ресурс батарею) тока, имеющего такое же направление, как и ток в нормальном режиме работы.

3.3.12 герметичный элемент или батарея: Элемент или батарея, выполненные в герметичной оболочке, через которую не выделяется газ или жидкость в условиях эксплуатации, определенных изготовителем.

Примечания

1 Такие элементы и батареи могут быть снабжены устройством безопасности, предохраняющим от опасного высокого внутреннего давления, не требуют добавления электролита и предназначены для работы в течение всего срока службы, указанного изготовителем.

2 Данное определение соответствует ГОСТ Р 51330.10.

3.3.13 герметичный элемент или батарея с регулирующим клапаном: Элемент или батарея, выполненные в герметичной оболочке, не выделяющие газ в нормальном режиме работы, но имеющие предохранительный клапан, позволяющий сбрасывать избыточное давление газа, если внутреннее давление превышает заданную величину. Эти элементы или батареи не требуют добавления электролита.

3.3.14 аккумулятор или аккумуляторная батарея: Электрически перезаряжаемая электрохимическая система, способная накапливать электроэнергию и выдавать ее путем химической реакции.

3.4 проходной изолятор: Изолирующее устройство, обеспечивающее прохождение одного или нескольких проводников через внутреннюю или наружную стенку оболочки.

3.5 кабельный ввод: Устройство, позволяющее ввести в электрооборудование один или несколько электрических и/или оптоволоконных кабелей таким образом, чтобы обеспечивалась взрывозащита соответствующего вида.

3.5.1 элемент крепления кабеля в кабельном вводе: Элемент кабельного ввода, предотвращающий передачу на жилы и контактные зажимы усилий, возникающих при растягивающих или скручивающих нагрузках на кабель.

3.5.2 нажимной элемент: Элемент кабельного ввода, воздействующий на уплотнительное кольцо и обеспечивающий возможность полного выполнения этим кольцом его функции.

3.5.3 уплотнительное кольцо: Кольцо, используемое в кабельном или трубном вводе для уплотнения кабеля или трубопровода.

3.5.4 Ex-кабельный ввод: Кабельный ввод, испытываемый отдельно от оболочки оборудования, но сертифицируемый так же, как и оборудование. При монтаже кабельный ввод может быть установлен на оболочке.

3.6 сертификат: Документ, подтверждающий соответствие изделия, процесса, системы, лица или организации установленным требованиям.

Примечание - Сертификатом может быть либо декларация поставщика о соответствии либо признание потребителем такого соответствия или сертификата (как результата действий третьей стороной) согласно ИСО/МЭК 17000 [3].

3.7 трубный ввод: Устройство ввода трубы в электрооборудование, обеспечивающее взрывозащиту соответствующего вида.

3.8 соединительные контактные зажимы: Зажимы, винты и другие элементы в электрооборудовании, используемые для электрического присоединения проводников внешних цепей,

3.9 температура при продолжительной работе: Максимальная температура, при которой сохраняется устойчивость и целостность материала в течение ожидаемого срока службы электрооборудования или его части при применении по назначению.

3.10 степень защиты оболочки IP: По ГОСТ 14254.

Числовые значения после кода IP в ГОСТ 14254 характеризуют:

- защиту персонала от прикосновения или доступа к находящимся под напряжением или движущимся частям (за исключением гладких вращающихся валов и т. п.), расположенным внутри оболочки;

- защиту электрооборудования от проникновения в него твердых посторонних тел;

- защиту электрооборудования от вредного проникновения воды.

Примечание - Оболочка взрывозащиты, обеспечивающая защиту электрооборудования, не обязательно идентична оболочке электрооборудования для видов, перечисленных в разделе 1.

3.11 электрооборудование: Устройства, применяемые целиком или по частям и использующие электрическую энергию.

Примечание - Кроме того, устройства осуществляют генерирование, передачу, распределение, хранение, измерение, регулирование, преобразование и потребление электроэнергии, а также включают в себя средства для ее передачи.

3.12 Электрические параметры оборудования, содержащего электрические цепи с ограниченной энергией (искробезопасные)

3.12.1 максимальная внешняя емкость (C0): Максимальная емкость искробезопасной цепи, которая может быть подключена к соединительным устройствам электрооборудования без нарушения вида его взрывозащиты.

3.12.2 максимальная внешняя индуктивность (Lo): Максимальная индуктивность искробезопасной цепи, которая может быть подключена к соединительным устройствам электрооборудования без нарушения вида его взрывозащиты.

3.12.3 максимальный входной ток (Ii): Максимальный ток (постоянный или амплитудное значение переменного), который может протекать в соединительных устройствах искробезопасной цепи электрооборудования без нарушения вида его взрывозащиты.

3.12.4 максимальная входная мощность (Pi): Мощность, подводимая к соединительным устройствам искробезопасных цепей электрооборудования без нарушения вида его взрывозащиты.

3.12.5 максимальное входное напряжение (Ui): Максимальное напряжение постоянного тока или амплитудное значение напряжения переменного тока, которое может быть приложено к соединительным устройствам искробезопасных цепей электрооборудования без нарушения вида его взрывозащиты.

3.12.6 максимальная внутренняя емкость (Ci): Максимальная эквивалентная внутренняя емкость, которая может оказаться на соединительных устройствах электрооборудования.

3.12.7 максимальная внутренняя индуктивность (Li): Суммарная эквивалентная внутренняя индуктивность, которая может оказаться на соединительных устройствах электрооборудования.

3.12.8 максимальный выходной ток (Io): Максимальный выходной ток (постоянный или амплитудное значение переменного), который может протекать в соединительных устройствах электрооборудования.

3.12.9 максимальная выходная мощность (Po): Максимальная электрическая мощность на выходной цепи электрооборудования.

3.12.10 максимальное выходное напряжение (Uo): Максимальное напряжение постоянного тока или амплитудное значение напряжения переменного тока, которое может появиться на соединительных устройствах электрооборудования в случае приложения любого напряжения, включающее в себя и максимальное напряжение,

3.12.11 максимальное напряжение постоянного тока или эффективное значение напряжения переменного тока (Um): Максимальное напряжение, которое может быть приложено к соединительным устройствам искроопасных цепей связанного электрооборудования без нарушения вида его взрывозащиты.

3.13 оболочка: Совокупность стенок, дверей, крышек, кабельных вводов, тяг, валиков управления, валов и т. п. частей, которые содействуют обеспечению вида взрывозащиты и/или степени защиты IР электрооборудования.

3.14 Ex-компонент: Часть электрооборудования или элемента конструкции (кроме Ex-кабельного ввода), отмеченная знаком и, которая не предназначена для отдельного использования и требует дополнительного рассмотрения (для подтверждения соответствия взрывозащитных свойств требованиям нормативных документов) при встраивании в электрооборудование или системы, предназначенные для использования во взрывоопасных газовых средах.

3.15 взрывоопасная газовая среда: Смесь с воздухом, при атмосферных условиях, горючих веществ в виде газа, пара или тумана, горение в которой после воспламенения распространяется на весь объем взрывоопасной смеси.

3.16 взрывоопасная испытательная смесь: Регламентированная нормативными документами взрывоопасная смесь, используемая при испытаниях взрывозащищенного электрооборудования.

3.17 температура самовоспламенения взрывоопасной газовой среды: Наименьшая температура нагретой поверхности, которая при предписанных ГОСТР 51330.5 условиях воспламеняет горючие вещества в виде газа или пара в смеси с воздухом.

3.18 максимальная температура поверхности: Наибольшая температура, возникающая в процессе эксплуатации при наиболее неблагоприятных условиях (но в пределах регламентированных отклонений) на любой части или поверхности электрооборудования, которая может привести к воспламенению окружающей взрывоопасной газовой среды.

Примечания

1 Изготовитель должен указывать в технических условиях на электрооборудование, а также в технической документации на электрооборудование конкретной конструкции, каким образом учтены:

- возможные аварийные режимы, указываемые в стандартах на примененные виды взрывозащиты;

- эксплуатационные условия, установленные стандартом, относящимся к электрооборудованию данной конструкции, с учетом условий работы в анормальном режиме;

- другие условия эксплуатации, установленные изготовителем.

2 Соответствующая температура, относящаяся к любой части или поверхности электрооборудования, может быть внутренней или наружной, в зависимости от примененного вида взрывозащиты.

3.19 нормальная эксплуатация: Эксплуатация электрооборудования в соответствии с установленными в технических условиях электрическими и механическими характеристиками при соблюдении ограничений, определенных изготовителем электрооборудования.

Примечания

1 Ограничения, установленные изготовителем, могут предусматривать постоянные условия функционирования, например рабочий цикл функционирования электродвигателя.

2 Изменение напряжения в установленных пределах, а также другие отклонения параметров при эксплуатации составляют часть нормальной эксплуатации.

3.20 номинальный параметр: Величина параметра для указанных условий эксплуатации детали, устройства или оборудования, как правило, устанавливаемая изготовителем.

3.21 технические характеристики: Ряд номинальных параметров и эксплуатационных условий.

3.22 эксплуатационная температура: Температура, возникающая в частях электрооборудования при эксплуатации его в нормальном режиме.

Примечание - Разные части оборудования могут иметь различную эксплуатационную температуру.

3.23 знак U: Знак, используемый для указания Ex-компонента.

3.24 знак X: Знак, используемый для указания специальных условий безопасного применения электрооборудования.

3.25 вводные устройства: Отдельный отсек (отделение) или часть основной оболочки, соединенный (ая) или не соединенный (ая) с основной оболочкой и содержащий (ая) соединительные контактные зажимы.

3.26 вид взрывозащиты: Специальные меры, предусмотренные в электрооборудовании с целью предотвращения воспламенения окружающей взрывоопасной газовой среды.

4 Классификация электрооборудования

4.1 Классификация оборудования по группам

Электрооборудование для взрывоопасных газовых сред подразделяют на следующие группы;

I - электрооборудование, применяемое в шахтах (рудниках), опасных по рудничному газу (метану);

II - электрооборудование, используемое во взрывоопасных газовых средах, кроме шахт (рудников), опасных по рудничному газу (метану).

Электрооборудование, предназначенное для шахт (рудников), атмосфера которых может содержать, кроме рудничного газа (метана), примеси других горючих газов, должно конструироваться и испытываться по требованиям, установленным для электрооборудования группы I, а также для той подгруппы группы II, которая соответствует другим горючим газам. Это электрооборудование должно затем соответствующим образом маркироваться (например EX d I/IIB T3 или Ex d I/II (NH3).

4.2 Группа II

Электрооборудование группы II может подразделяться на подгруппы в соответствии с категорией взрывоопасности смеси, для которой оно предназначено.

4.2.1 Подразделение электрооборудования группы II

При видах взрывозащиты «взрывонепроницаемая оболочка а», «искробезопасная электрическая цепь i», «nC» и «nL» электрооборудование группы II подразделяют на подгруппы IIA, IIB и IIC, как это предусмотрено в конкретных стандартах на упомянутые виды взрывозащиты.

Примечания

1 Это подразделение базируется на безопасном экспериментальном максимальном зазоре (БЭМЗ) взрывонепроницаемых оболочек или минимальном токе воспламенения (МТВ) для электрооборудования с искробезопасными цепями (см. ГОСТ Р 51330.11 и ГОСТ Р 51330.19),

2 Электрооборудование, промаркированное как IIB, пригодно также для применения там, где требуется электрооборудование подгруппы IIA. Подобным образом электрооборудование с маркировкой IIC пригодно также для применения там, где требуется электрооборудование подгруппы IIA или IIB.

4.2.2 Маркировка температуры поверхности электрооборудования группы II

Для взрывозащиты всех видов электрооборудование группы II должно иметь маркировку в зависимости от максимальной температуры его поверхности в соответствии с 5.3.2.2.

4.2.3 Электрооборудование для конкретной взрывоопасной среды

Электрооборудование может быть испытано с целью его использования в конкретной взрывоопасной газовой среде. В этом случае в сопроводительной технической документации должна содержаться специальная информация, а оборудование должно быть соответственно промаркировано.

5 Температура

5.1 Влияние окружающей среды

5.1.1 Температура окружающей среды

Электрооборудование должно быть сконструировано для использования при температуре окружающей среды от минус 20 °С до плюс 40 °С. В этом случае не требуется дополнительная маркировка температуры окружающей среды.

Если электрооборудование сконструировано для применения в другом диапазоне температур, тогда его рассматривают как специальное, и диапазон температур устанавливается изготовителем. В этом случае при маркировке используют знак Тa или Tamb с указанием специального температурного диапазона. Если это невозможно, должен использоваться знак X для обозначения специальных условий применения, которые включают в себя специальный температурный диапазон (см. 29.2 и таблицу 1).

Таблица 1 - Температура окружающей среды в условиях эксплуатации и дополнительная маркировка

|

Электрооборудование |

Температура окружающей среды |

Дополнительная маркировка |

|

Обычное |

Максимальная +40 ºС Минимальная -20 °С |

Нет |

|

Специальное |

Устанавливается изготовителем |

Тa или Tamb с указанием

специального диапазона, например |

5.1.2 Внешние источники нагревания или охлаждения

Если электрооборудование будет непосредственно соединено с источником нагревания или охлаждения, например с охлаждающей или нагревающей камерой или трубопроводом, необходимо установить технические характеристики такого источника.

Примечания

1 Параметры технических характеристик зависят от типа источника. Для крупных источников достаточно указать максимальную и минимальную температуры. Для небольших источников или для случая прохождения тепла через изоляцию следует указать характеристики теплового потока.

2 При окончательной установке может потребоваться определить воздействие излучаемого тепла. См. ГОСТ Р 51330.13.

5.2 Эксплуатационная температура

В случаях, когда настоящий стандарт или стандарт на взрывозащиту конкретного вида требуют определения эксплуатационной температуры в любой части электрооборудования, температура должна быть определена для номинального режима его работы при максимальной или минимальной температуре окружающей среды и, если это необходимо, при максимальном значении параметров внешнего источника нагревания или охлаждения. Температурные испытания, если они необходимы, должны быть проведены в соответствии с 26.5.1.

5.3 Максимальная температура поверхности

5.3.1 Определение максимальной температуры поверхности

Максимальная температура поверхности должна быть определена только для номинального режима работы электрооборудования, на которое подается напряжение, принятое в соответствии с 26.5.1 или согласно требованию стандарта на взрывозащиту конкретного вида, при максимальной температуре окружающей среды, а также при наибольшем нагреве от внешнего источника, если таковой имеется.

5.3.2 Ограничение максимальной температуры поверхности

5.3.2.1 Электрооборудование группы I

Для электрооборудования группы I максимальная температура поверхности должна быть четко оговорена в соответствующей документации согласно разделу 24. Эта температура не должна превышать:

150 °С - в случае поверхностей, на которых возможно отложение угольной пыли в виде слоя;

450 °С - если исключено отложение угольной пыли в виде слоя (например, благодаря герметизации или вентиляции), при условии, что фактическая максимальная температура промаркирована на оборудовании.

Примечание - Потребитель при выборе электрооборудования группы I должен учесть температуру тления угольной пыли, если она может отлагаться в виде слоя на поверхностях температурой свыше 150 °С.

5.3.2.2 Электрооборудование группы II

Электрооборудование группы II классифицируют и маркируют согласно 29.2 f), при этом оно должно быть:

- классифицировано в соответствии с температурными классами согласно таблице 2 или

- снабжено указанием фактической максимальной температуры поверхности согласно 26.5.1,

- или, если это более приемлемо, ограничено в области применения конкретным газом, для которого оно предназначено.

Таблица 2 - Максимальная температура поверхности для электрооборудования группы II

|

Температурный класс

|

Максимальная температура поверхности, ºС |

|

Т1 |

450 |

|

Т2 |

300 |

|

Т3 |

200 |

|

Т4 |

135 |

|

Т5 |

100 |

|

Т6 |

85 |

Примечание - Для различных температур окружающей среды и разных источников нагревания или охлаждения может быть определен более чем один температурный класс.

5.4 Температура поверхности и температура самовоспламенения

Максимальная температура поверхности должна быть не выше значения наименьшей температуры самовоспламенения данной взрывоопасной среды, за исключением условий 5.5.

5.5 Малые элементы

Использование малых элементов с площадью поверхности менее 1000 мм2, например транзисторов или резисторов, температура которых превышает значения, установленные классификацией взрывоопасных смесей, допустимо, если;

а) при испытаниях в соответствии с 26.5.3 малые элементы не поджигают взрывоопасную смесь, а любое их разрушение или деформация вследствие высокой температуры не нарушает вид взрывозащиты, или

b) для температурного класса Т4 или электрооборудования группы I размеры малых элементов соответствуют таблице 3, или

c) для температурного класса Т5 температура поверхности элемента, общая площадь которой менее 1000 мм2 (за исключением проволочных выводов), не превышает 150 °С.

Таблица 3 - Допустимые параметры для температурного класса Т4 с учетом размеров элемента и температуры окружающей среды

|

Общая площадь поверхности, исключая проволочные выводы, мм2 |

Требования, предъявляемые к температурному классу Т4 |

|

До 20 |

Температура поверхности ≤ 275 °С |

|

Св.20 |

Рассеиваемая мощность ≤ 1,3 Вт* |

|

Св. 20 до 1000 |

Температура поверхности ≤ 200 °С |

|

* Рассеиваемая мощность снижается 1,2 Вт при температуре окружающей среды 60 °С или до 1,0 Вт до при 80 ºС. |

|

Для потенциометров площадь выбирают исходя из поверхности резистивного элемента, а не внешней поверхности потенциометра. В процессе испытаний следует принимать во внимание условия монтажа, теплоотвод и охлаждающий эффект конструкции потенциометра в целом. Температуру измеряют на дорожке потенциометра при таком значении тока, который протекает в цепи и условиях испытания, предусмотренных стандартом на взрывозащиту конкретного вида. Если измеренные значения сопротивления меньше 10 % полного сопротивления потенциометра, измерения следует выполнять при 10 %-ном значении этого сопротивления.

Для элементов, общая площадь поверхности которых не превышает 10 см2, температура поверхности может превышать значения наименьшей температуры самовоспламенения для данного температурного класса, указанного на электрооборудовании группы II, или соответствующую максимальную температуру поверхности для электрооборудования группы I, если отсутствуя опасность воспламенения от этих элементов при превышении на:

50 К - для температурных классов Т1, Т2, Т3;

25 К - для температурных классов Т4, Т5, Т6 и группы I.

Это условие должно быть подтверждено испытанием аналогичных элементов или самого электрооборудования в представительных испытательных взрывоопасных смесях.

Примечание - При испытаниях может быть использован дополнительный способ повышения температуры окружающей среды.

6 Требования к электрооборудованию

6.1 Общие положения

Взрывозащищенное электрооборудование и Ex-компоненты для использования во взрывоопасных газовых средах должны:

а) отвечать требованиям настоящего стандарта и стандартов на взрывозащиту конкретных видов, перечисленных в разделе 1.

Примечание - Требования этих стандартов могут дополнять и изменять требования настоящего стандарта.

b) быть сконструированы с учетом требований безопасности соответствующих промышленных стандартов;

Примечания

2 При проведении сертификации орган по сертификации не должен проверять соответствие электрооборудования или компонента этому требованию. Изготовитель должен указать на такое соответствие электрооборудования и компонента в их маркировке согласно разделу 29 [и отразить в документации (см. раздел 28)].

3 Если электрооборудование или Ex-компонент должны выдерживать особо неблагоприятные условия эксплуатации (например небрежное обращение, воздействие влажности, колебания температуры окружающей среды, воздействие химических агентов, коррозия), эти условия потребитель должен сообщить изготовителю. При проведении сертификации орган по сертификации не должен подтверждать пригодность электрооборудования для использования в неблагоприятных условиях. Должны быть приняты специальные меры предосторожности при воздействии вибрации на зажимы, патроны предохранителей, патроны ламп, токопроводящие соединения, которое может снизить безопасность электрооборудования в целом, если оно не соответствует требованиям специальных стандартов.

6.2 Механическая прочность

Электрооборудование должно пройти механические испытания в соответствии с 26.4. Защитные противоударные приспособления должны сниматься только при помощи инструмента. Их не снимают при проведении испытаний на ударостойкость.

6.3 Время открытия

Оболочки, которые могут быть открыты быстрее времени, необходимого:

а) для разряда встроенных конденсаторов напряжением 200 В и выше до значения остаточной энергии:

0,2 мДж - для электрооборудования группы I и подгруппы IIA,

0,06 мДж - для электрооборудования подгруппы IIB,

0,02 мДж - для электрооборудования подгруппы IIC, в т. ч. для электрооборудования, промаркированного только как для группы II,

или в два раза превышающей приведенные уровни энергии, если конденсаторы заряжены до напряжения менее 200 В;

b) для охлаждения встроенных в оболочку нагретых элементов до температуры их поверхности более низкой, чем температурный класс электрооборудования. Оболочки должны снабжаться соответствующей надписью:

- предупреждающей о времени задержки открытия согласно 29.8 а),

- или предупреждающей об открытии согласно 29.8 b).

6.4 Блуждающие токи

В необходимых случаях должны быть приняты меры для защиты от действия проявляющихся блуждающих токов, вызываемых сторонними магнитными полями. Такими проявлениями могут быть, например, дуговые или искровые разряды при прерывании этих токов или высокие температуры на поверхности отдельных частей электрооборудования, обусловленные протеканием этих токов.

Примечание - Могут применяться следующие меры:

- уравнивание потенциалов отдельных частей оболочки и других элементов конструкции;

- обеспечение достаточного количества крепежных деталей.

Соединительные проводники должны быть устроены таким образом, чтобы проводить ток через предназначенные соединительные устройства, а не через изолированные соединения. Для обеспечения надежной цепи протекания тока при таких неблагоприятных условиях эксплуатации, как вибрация или коррозия, соединения должны быть защищены от коррозии и расслоения в соответствии с 15.5. Особое внимание должно быть обращено на гибкие проводники в непосредственной близости от соединительных деталей.

Использование соединительных проводников не требуется, если изоляция не допускает возможности возникновения блуждающих токов. Вместе с тем следует обеспечить надежное заземление находящихся под напряжением изолированных токопроводящих частей. Изоляция должна выдерживать приложение эффективного значения напряжения переменного тока 100 В в течение 1 мин.

6.5 Крепление прокладки

Если степень защиты, обеспечиваемая оболочкой, зависит от плотности соединения, которое должно открываться при установке или техническом обслуживании, уплотнительные прокладки должны быть присоединены или прикреплены к одной из стыковочных поверхностей, чтобы избежать потери, порчи или неправильной установки. Уплотнительный материал не должен прилипать к другим соединительным поверхностям.

Примечание - Для крепления прокладки к одной из стыковочных поверхностей может быть использован клей.

7 Неметаллические оболочки и неметаллические части иных оболочек

7.1 Общие положения

7.1.1 Применяемость

Неметаллические оболочки и неметаллические части иных оболочек, от которых зависит вид взрывозащиты, должны соответствовать приведенным ниже требованиям и выдерживать испытания согласно 26.7.

Однако для уплотнительных колец (см. 3.5.3) достаточно проведения испытаний согласно А.3.3 приложения А.

7.1.2 Спецификация материалов

В документации согласно разделу 24 должны быть указаны как материал оболочки, так и технология изготовления оболочки или ее части,

7.1.3 Пластмассовые материалы

Спецификация пластмассовых материалов должна включать в себя:

а) наименование изготовителя материала;

b) точное и полное обозначение материала, его цвет, а также виды и процентное содержание наполнителей и других добавок, если их применяют;

c) возможную обработку поверхностей, например покрытие лаком и т. д.;

d) температурный индекс TI, соответствующий точке 20000 ч на графе теплостойкости, отражающий снижение временного сопротивления при изгибе не более чем на 50 % начального значения; графу теплостойкости определяют по МЭК 60216-1 [6], МЭК 60216-2 [7] (ГОСТ 21341)* с учетом стойкости к изгибу по ИСО 178 [8] (ГОСТ 4648-71)*. Если материал не разрушился при этом испытании до выдержки в тепле, индекс должен базироваться на временном сопротивлении к растяжению согласно ИСО 527-2 [9] (ГОСТ 11262)* испытательных образцов типа 1А или 1 В.

Данные, с помощью которых определяют упомянутые характеристики, должны представляться изготовителем.

Примечание - Настоящий стандарт не требует проведения проверки соответствия материала его спецификации.

7.2 Теплостойкость

Теплостойкость и холодостойкость оболочки или частей оболочки из пластмасс должны удовлетворять требованиям 26.8 и 26.9.

* Для электрооборудования отечественных производителей при внутрироссийских поставках.

Пластмассовые материалы должны иметь температурный индекс Т1, соответствующий точке 20000 ч (см. 7.1.3), превышающий не менее чем на 20 К температуру в самой горячей точке оболочки или ее части (см. 26.5), учитывая при этом также и максимальную температуру окружающей среды в эксплуатации (см. 5.1.1).

7.3 Заряды статического электричества на неметаллических оболочках или их частях

7.3.1 Применяемость

Нижеследующие требования распространяются только на наружные неметаллические части электрооборудования.

7.3.2 Предотвращение образования заряда статического электричества

Электрооборудование должно конструироваться таким образом, чтобы при нормальных условиях эксплуатации, обслуживания и чистки исключалась опасность воспламенения от зарядов статического электричества. Указанное требование должно обеспечиваться одним из следующих способов:

а) путем выбора материала оболочки с сопротивлением поверхности оболочки, измеренным в соответствии с 26.13, не более 109 Ом при температуре (23 ± 2) °С и относительной влажности (50 ± 5)%;

b) путем ограничения площади поверхности неметаллических оболочек или их частей, как указано в таблице 4.

Таблица 4 - Ограничение поверхности

|

Площадь поверхности, мм2, не более, электрооборудование групп |

||||

|

I |

II |

|||

|

- |

Зона (по ГОСТ Р 51330.9) |

Подгруппа IIA |

Подгруппа IIB |

Подгруппа IIC |

|

10000 |

0 |

5000 |

2500 |

400 |

|

10000 |

1 |

10000 |

10000 |

2000 |

|

10000 |

2 |

10000 |

10000 |

2000 |

Площадь поверхности определяют следующим образом:

- для листовых материалов - это открытая (заряжаемая) поверхность;

- для изогнутых объектов поверхностью считают проекцию объекта, создающего максимальную площадь;

- для отдельных частей из неметаллических материалов площадь поверхности определяют независимо для каждой части, если они разделены проводящими заземленными каркасами, или

Примечание 1 - Площадь поверхности может быть увеличена на коэффициент 4, если открытая поверхность неметаллического материала обрамлена проводящими заземленными каркасами.

с) ограничением переносимого заряда при испытании в соответствии с 26.14, или

d) только для портативного оборудования - невозможностью сохранения опасного заряда при измерении емкостного сопротивления в соответствии с 26.15;

e) для стационарного оборудования меры по предотвращению возникновения опасности от электростатического разряда могут быть частью процесса его монтажа или подготовки к эксплуатации. В этом случае оборудование должно иметь маркировку X в соответствии с 29.2 i), а в документации должны быть приведены необходимые сведения о том, что установка уменьшает риск электростатического разряда, В отдельных случаях оборудование также может иметь табличку с предупредительной надписью согласно 29.8 g) об опасности электростатического заряда.

Примечания

2 Следует быть осторожным при выборе материала таблички с предупреждающей надписью о контроле за накоплением заряда статического электричества. Во многих промышленных областях, особенно в угольной промышленности (шахтах), такие таблички могут стать трудночитаемыми в результате отложения на них слоя пыли. В таких случаях при очистке таблички может возникнуть электростатический разряд.

3 При выборе электроизоляционных материалов следует обращать внимание на поддержание минимального значения сопротивления изоляции на уровне, исключающем возможность прикосновения к наружным неметаллическим частям, контактирующем с токоведущими частями.

7.4 Резьбовые отверстия

Резьбовые отверстия под крепежные детали крышек, открываемых в условиях эксплуатации для регулировок, проверок и по другим эксплуатационным причинам, могут быть нарезаны непосредственно в пластмассовом материале только в том случае, если форма резьбы совместима с неметаллическим материалом оболочки.

8 Оболочки, выполненные из материалов, содержащих легкие металлы

8.1 Состав материала

8.1.1 Электрооборудование группы I

Материалы, используемые для изготовления оболочек электрооборудования группы I, не должны содержать по массе:

- более 15 % (в сумме) алюминия, магния и титана;

- более 6 % (в сумме) магния и титана.

Эти требования не распространяются на переносные приборы диагностики и контроля электрооборудования группы I.

8.1.2 Электрооборудование группы II

Материалы, используемые для изготовления оболочек электрооборудования группы II для разных зон в соответствии с ГОСТ Р 51330.9, не должны содержать по массе;

- для зоны 0:

более 10% (в сумме) алюминия, магния и циркония, или

более 7,5 % (в сумме) магния, титана и циркония;

- для зоны 1 - более 7,5 % магния;

- для зоны 2 - без ограничений, кроме вентиляторов, кожухов и вентиляционных жалюзи, которые должны соответствовать требованиям для зоны 1.

В случаях, когда содержание легких металлов выше, электрооборудование должно иметь маркировку X в соответствии с 29.2 i). В этом случае в руководстве по эксплуатации должны быть указаны специальные условия безопасной эксплуатации для определения потребителем пригодности оборудования для конкретного применения во избежание опасности возгорания от искр, образующихся при трении или соударении деталей.

8.2 Резьбовые отверстия

Резьбовые отверстия под крепежные детали крышек, открываемых в условиях эксплуатации для регулировок, проверок и по другим эксплуатационным причинам, могут быть нарезаны непосредственно в материале оболочки, если форма резьбы совместима с используемым материалом оболочки.

9. Крепежные детали

9.1 Общие положения

Части, обеспечивающие взрывозащиту конкретного вида или используемые для предотвращения доступа к неизолированным электрическим частям, находящимся под напряжением, должны сниматься или ослабляться только с помощью инструмента.

Крепежные детали для оболочек из материалов, содержащих легкие металлы, могут изготавливаться из легких металлов или пластмасс, если материал крепежной детали совместим с материалом оболочки.

9.2 Специальные крепежные детали

Если стандарт на взрывозащиту конкретного вида требует применения специального крепежа, то он должен удовлетворять следующим условиям:

- резьба должна быть с крупным шагом по ИСО 262 [10] (ГОСТ 8724) с полем допуска 6g/6Н в соответствии с ИСО 965-1 [11] и ИСО 965-3 [12] (ГОСТ 16093);

- головка болта, винта или гайки должна выполняться по ГОСТ Р 50796, ГОСТ Р 50793, ГОСТ 10605 или ГОСТ 11738 (ГОСТ 1481, ГОСТ 5915, ГОСТ 5927)*, а в случае установочных винтов и крепежных болтов с шестигранным углублением под ключ - в соответствии с ГОСТ 11074, ГОСТ 8878, ГОСТ 11075 или ГОСТ 28964;

* Для электрооборудования отечественных производителей при внутрироссийских поставках.

- отверстия в электрооборудовании должны отвечать требованиям 9.3.

Примечание - Для электрооборудования группы I головки специальных крепежных деталей, подверженные при нормальной эксплуатации механическим повреждениям, которые могут привести к нарушению вида взрывозащиты, должны быть защищены, например, путем применения охранных колец или пазов.

9.3 Отверстия для специальных крепежных деталей

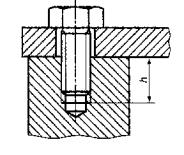

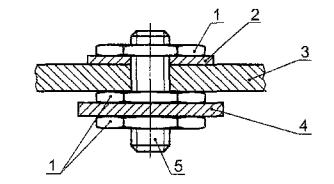

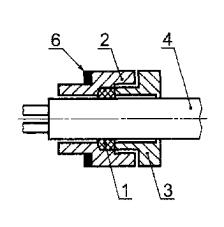

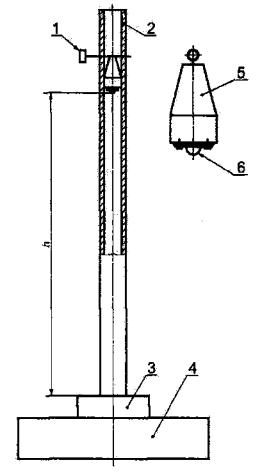

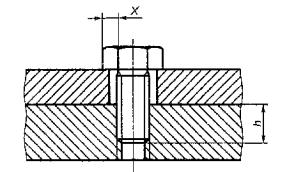

9.3.1 Отверстия под специальные крепежные детали по 9.2 должны иметь резьбу, обеспечивающую ввинчивание крепежной детали на глубину h, равную, по крайней мере, основному диаметру резьбы крепежной детали (см. рисунки 1 и 2).

9.3.2 Резьба должна иметь поле допуска 6Н в соответствии с ИСО 965-1 [11] и ИСО 965-3 [12] (ГОСТ 16093), при этом:

а) отверстие под крепежную деталь должно допускать зазор, не превышающий максимальный зазор в соответствии с ИСО 286-2 [13] (ГОСТ 11284) при допуске Н13 по ИСО 273 [14] (ГОСТ 25347) (см. рисунок 1), или

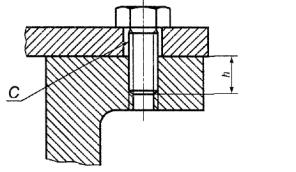

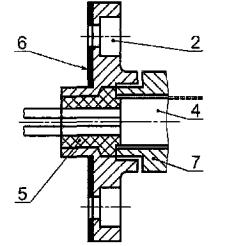

b) отверстие под крепежную деталь с уменьшенным телом должно иметь резьбу, достаточную для обеспечения нетеряемости крепежной детали.

Размеры резьбового отверстия должны быть такими, чтобы описанная под головкой такой крепежной детали опорная поверхность была не меньше опорной поверхности такой же крепежной детали с полным (не уменьшенным) телом, проходящей через отверстие с зазором (см. рисунок 2).

|

|

|

|

Размер h должен быть не менее основного диаметра резьбы крепежной детали Размер C должен быть не более максимального зазора при допуске Н13 по ИСО 286-2 [13]. |

|

|

Рисунок 1 - Допуски и зазор для резьбовых крепежных деталей |

|

|

Диаметр отверстия под крепежную деталь должен обеспечивать стандартный зазор для прохода резьбы соответствующей формы. |

|

Размер h должен быть равен или превышать основной диаметр резьбы крепежной детали. |

|

X - опорный размер крепежной детали с уменьшенным телом должен быть равен или превышать размер головки стандартной крепежной детали (с полным телом) с резьбой используемого размера по всей длине. |

|

Рисунок 2 - Опорная поверхность под головкой крепежной детали с уменьшенным телом |

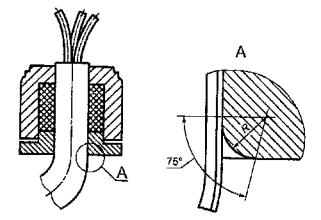

9.3.3 Винты с шестигранным углублением «под ключ»

Установочные винты с шестигранным углублением «под ключ» должны иметь допуск зазора 6Н в соответствии с ИСО 965-1 [11] и ИСО 965-3 [12] (ГОСТ 16093) и не должны выступать из отверстия после затяжки.

10 Блокировка

Блокировки, используемые для сохранения взрывозащиты данного вида, должны конструироваться таким образом, чтобы их эффективность не могла быть легко нарушена.

Примечание - Отвертки, плоскогубцы или другие подобные инструменты считают инструментами, которые могут легко нарушить блокировку.

11 Проходные изоляторы

Проходные изоляторы, используемые в качестве соединительных контактных зажимов, которые могут подвергаться воздействию крутящего момента при присоединении или отсоединении проводников, должны устанавливаться таким образом, чтобы исключалось их проворачивание.

Соответствующие испытания при воздействии крутящих моментов приведены в 26.6.

12 Материалы, используемые в качестве герметиков

Документация, представляемая изготовителем согласно разделу 24, должна свидетельствовать о том, что используемые для предлагаемых условий герметизирующие материалы, от которых зависит безопасность, обладают термической стабильностью, адекватной наименьшей и наибольшей температурам, при которых они будут эксплуатироваться в номинальном режиме работы данного электрооборудования.

Термическую стабильность считают адекватной, если предельные значения продолжительности воздействия рабочей температуры для материала ниже или равны наименьшей рабочей температуре и не менее чем на 20 К превышают наибольшую температуру.

Примечание - Если герметик должен выдерживать другие неблагоприятные эксплуатационные условия, соответствующие меры устанавливаются по согласованию между потребителем и изготовителем (см. 6.1).

13 Ex-компоненты

13.1 Общие положения

Ex-компоненты должны отвечать требованиям, приведенным в приложении В; к ним могут относиться:

а) пустая оболочка;

b) детали или сборочные единицы (узлы), предназначенные для применения в сборе с электрооборудованием, выполненным в соответствии с требованиями, предъявляемыми к взрывозащите примененного вида из числа перечисленных в разделе 1.

13.2 Установка внутри (снаружи) электрооборудования

EX-компоненты могут быть установлены:

а) полностью внутри оболочки электрооборудования (например, зажим (клемма), амперметр нагреватель или индикатор, выполненные с взрывозащитой вида «e», выключатель или термостате взрывозащитой вида «d», источник питания с взрывозащитой вида «i»);

b) полностью снаружи оболочки электрооборудования (например заземляющий зажим взрывозащитой вида «e», датчик с взрывозащитой вида «i»);

с) частично внутри и снаружи оболочки электрооборудования (например кнопочный выключатель, концевой выключатель или индикаторная лампа с взрывозащитой вида «d»: амперметр взрывозащитой вида «e», индикатор с взрывозащитой вида «i»),

В случае установки Ex-компонента полностью внутри оболочки испытаниям и оценке подвергают только те устанавливаемые в электрооборудование части, которые не могут быть испытаны и/или оценены как отдельные изделия (например испытания или оценка температуры поверхности, путей утечки и электрических зазоров, когда изделие смонтировано полностью).

13.3 Установка снаружи электрооборудования

В случае монтажа Ex-компонента снаружи оболочки или частично внутри и снаружи оболочки должны быть проведены испытания и оценка сопряжения Ex-компонента и оболочки и самой оболочки на соответствие примененному виду взрывозащиты согласно 26.4.

14 Вводные устройства и соединительные контактные зажимы

14.1 Общие сведения

Электрооборудование, предназначенное для присоединения к внешним электрическим цепям, должно иметь соединительные контактные зажимы, за исключением случаев, когда электрооборудование изготавливается с постоянно присоединенным кабелем.

14.2 Проемы соединений

Вводные устройства и их монтажные проемы должны иметь такие размеры, чтобы обеспечивалось удобное присоединение проводников.

14.3 Вид взрывозащиты

Вводные устройства должны соответствовать требованиям одного из стандартов на виды взрывозащиты, перечисленных в разделе 1.

14.4 Пути утечки и воздушные зазоры

Вводные устройства должны конструироваться таким образом, чтобы после правильно выполненного присоединения проводников пути утечки и электрические зазоры соответствовали нормам, если таковые установлены стандартом на взрывозащиту примененного вида.

15 Соединительные контактные зажимы для заземляющих или защитных проводников

15.1 Внутренние соединения

Соединительный контактный зажим для присоединения заземляющего или защитного проводника должен предусматриваться внутри вводного устройства, рядом с другими соединительными контактными зажимами.

15.2 Внешние соединения

Электрооборудование с металлической оболочкой должно иметь дополнительный наружный соединительный контактный зажим для заземляющего или защитного проводника, за исключением оборудования:

а) перемещаемого под напряжением и питающегося при помощи кабеля, содержащего заземляющую или выравнивающую жилу;

b) предназначенного для установки только вместе с системой электропроводки, не требующей внешнего заземления, например при помощи металлической трубы или путем применения кабеля с металлической броней.

Изготовитель должен указать, требуется ли применение заземляющего или защитного проводника при установке в вышеуказанных условиях перечислений а) или b), в руководстве по эксплуатации в соответствии с разделом 30.

Дополнительный наружный соединительный контактный зажим должен быть электрически соединен с соединительным контактным зажимом, указанным в 15.1.

Примечание - Выражение «электрически соединен» не означает обязательного применения электрического провода для обеспечения электрической связи.

15.3 Электрооборудование, не требующее заземления

В электрооборудовании, к которому не предъявляются требования по наличию заземления (или защитного проводника), например, имеющему двойную ил и усиленную изоляцию ил и для которого не требуется дополнительное заземление, ни внутренний, ни наружный соединительные контактные зажимы могут не предусматриваться.

Примечание - В электрооборудовании, имеющем двойную изоляцию, при наличии которой отсутствует опасность поражения электрическим током, может возникнуть необходимость в заземлении (или в наличии защитного проводника) для уменьшения риска воспламенения.

15.4 Размер соединительных контактных зажимов

Соединительные контактные зажимы для заземляющих и защитных проводников должны обеспечивать надежное подсоединение, по крайней мере, одного проводника с площадью поперечного сечения, приведенной в таблице 5.

Таблица 5 - Минимальная площадь поперечного сечения защитных и заземляющих проводников, мм2

|

Площадь поперечного сечения фазных проводников электрооборудования S |

Минимальная площадь поперечного сечения соответствующего защитного и заземляющего проводника Sp

|

|

S≤16 |

S |

|

16<S≤35 |

16 |

|

S>35 |

0,5S |

В дополнение к этому требованию наружные контактные зажимы электрооборудования должны обеспечивать надежное подсоединение проводника сечением не менее 4 мм2.

15.5 Защита от коррозии

Соединительные контактные зажимы должны быть надежно защищены от коррозии. Если одна из контактирующих частей выполнена из материала, содержащего легкий металл, должны предусматриваться специальные меры предосторожности. Одним из примеров обеспечения контакта материалом, содержащим легкий металл, является использование промежуточной части выполненной из стали.

15.6 Безопасность

Зажимы должны конструироваться таким образом, чтобы предотвращалось расчленение скручивание проводников, а также обеспечивалось постоянство контактного давления. Контактное давление в электрических соединениях должно быть постоянным и не должно ухудшаться вследствие изменений размеров изоляционных материалов под воздействием температуры или влажности и т. п. Неметаллические стенки оболочки, имеющие внутреннюю заземляющую пластину должны испытываться в соответствии с 26.12.

Примечание - Материал и размеры заземляющей пластины должны быть выбраны с учетом возможности протекания по ним тока замыкания на землю.

16 Вводы в оболочках

16.1 Общие положения

Вводы в электрооборудование могут быть в виде обычного либо резьбового отверстия, расположенного;

- в стенке оболочки или

- в промежуточной плате, смонтированной внутри или на стенке оболочки.

Примечание - Более подробную информацию по установке труб или дополнительных приспособив в резьбовые и обычные отверстия можно найти в ГОСТ Р 51330.14 (МЭК 60079-15) [2].

16.2 Спецификация вводов

В документации, представляемой в соответствии с разделом 24, изготовитель должен специфицировать все вводы с указанием их максимально допустимого количества и мест расположения на электрооборудовании. Форма резьбы (например метрическая или нормальная трубная) резьбовых вводов должна быть промаркирована на оборудовании или указана в инструкции по установку (см. также раздел 30).

16.3 Кабельные вводы

Кабельные вводы должны конструироваться и устанавливаться таким образом, чтобы они не изменяли специфические параметры вида взрывозащиты электрооборудования, на котором они монтируются в соответствии с предписанием руководства по эксплуатации согласно разделу 30. Это условие должно выполняться для всего диапазона размеров кабелей, специфицированных изготовителем кабельных вводов в качестве пригодных для использования с этими вводами. Кабельные вводы могут быть неотъемлемой частью электрооборудования, т. е. когда какая-то главная деталь ввода образует с оболочкой электрооборудования неразъемную конструкцию. В таких случаях вводы должны испытываться и сертифицироваться вместе с электрооборудованием.

Примечание - Кабельные вводы, изготовленные отдельно, но используемые в конкретном электрооборудовании, как правило, испытывают отдельно от электрооборудования, но могут быть испытаны, по просьбе изготовителя, вместе с ним.

Кабельные вводы, как неотъемлемые части электрооборудования, так и изготовленные отдельно, должны удовлетворять соответствующим требованиям приложения А.

16.4 Заглушки

Заглушки, закрывающие отверстия в стенках электрооборудования, предназначенные для последующей установки кабельных вводов, должны вместе со стенками оболочки электрооборудования удовлетворять требованиям используемого вида взрывозащиты. Средства, обеспечивающие выполнение этого требования, должны быть такими, чтобы заглушку можно было снять только с помощью инструмента.

16.5 Температура проводника

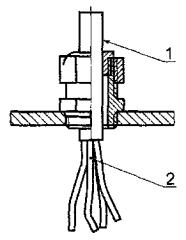

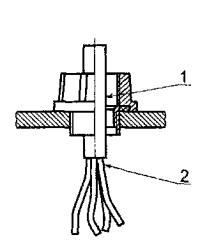

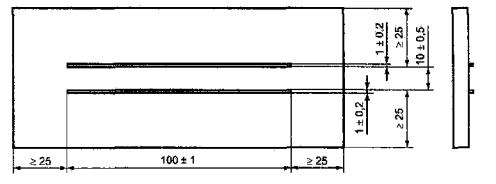

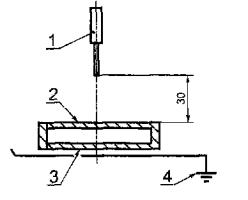

Если при нормированных условиях температура превышает 70 °С в месте ввода кабеля или 80 °С в оконцовке разделки (в месте разветвления проводов), то на наружной стороне оболочки электрооборудования должна быть нанесена предупредительная надпись, призывающая персонал потребителя обратить внимание на выбор соответствующего кабеля или проводов в условиях эксплуатации (см. рисунок 3).

|

|

|

|

а) Кабельный ввод |

b) Трубный ввод |

|

1 - место ввода кабеля; 2 - место разделки жил кабеля |

|

|

Рисунок 3 - Места ввода и разделки кабеля |

|

17 Дополнительные требования к вращающимся электрическим машинам

17.1 Вентилятор и вентиляционный кожух

Наружный конец вала с вентилятором для охлаждения электрической машины должен закрываться кожухом, который не рассматривают как часть оболочки электрооборудования. Такие вентиляторы и кожухи должны удовлетворять требованиям 17.2-17.5.

17.2 Вентиляционные отверстия для наружных вентиляторов

Степень защиты вентиляционных отверстий для наружных вентиляторов вращающихся электрических машин должна быть не ниже:

IP20 - со стороны поступления воздуха;

IP10 - со стороны выхода воздуха в соответствии с ГОСТ 17494.

Для установленных вертикально вращающихся машин должны быть предприняты меры, предотвращающие попадание в вентиляционные отверстия инородных тел. Для вращающихся электрических машин группы I степень защиты IP10 может считаться достаточной только в том случае, если отверстия устроены или расположены таким образом, что инородные тела размером более 12,5 не могут проникнуть к движущимся частям машины ни в результате падения, ни вследствие вибрации.

17.3 Конструкция и монтаж вентиляционных систем

Вентиляторы, вентиляционные кожухи и вентиляционные жалюзи должны конструироваться таким образом, чтобы удовлетворять требованиям испытаний на ударостойкость в соответствии с 26.4.2 при оценке результатов испытаний согласно 26.4.4.

17.4 Зазоры для вентиляционных систем

В нормальных условиях работы, учитывая конструктивные допуски, зазор между наружным вентилятором и его кожухом, вентиляционными жалюзи и элементами их крепления должен быть не менее 1/100 максимального диаметра вентилятора. Допускается не увеличивать зазор более 5 мм. Зазор может быть уменьшен до 1 мм, если технология изготовления противостоящих частей гарантирует необходимую точность и стабильность их размеров. В любом случае упомянутый зазор должен быть не менее 1 мм.

17.5 Материалы для наружных вентиляторов и кожухов

Неметаллические части наружных вентиляторов, вентиляционных кожухов, вентиляционных жалюзи и т. п., за исключением вентиляторов, установленных на вращающихся электрических машинах группы II и имеющих окружную скорость менее 50 м/с, должны иметь электрическое сопротивление не более 109 Ом, измеренное в соответствии с 26.13.

Теплостойкость неметаллических материалов может считаться достаточной, если установленная изготовителем продолжительная рабочая температура материала превышает максимальную температуру, воздействующую на материал в предписанных условиях эксплуатации, не менее чем на 20 °С.

Наружные вентиляторы, вентиляционные кожухи, вентиляционные жалюзи вращающиеся электрических машин, изготовленные из материалов, содержащих легкие металлы, должны соответствовать требованиям раздела 8.

17.6 Защитные проводники

Примечание - Сторонние магнитные поля могут образовывать значительные электрические токи в оболочках больших вращающихся электрических машин, прежде всего при включении электродвигателя. Особенно важно не допустить возникновения искрения при периодическом прерывании этих токов.

В зависимости от конструкции и номинальных параметров электрической машины изготовитель должен указать площадь поперечного сечения и конструкцию защитных проводников, которые должны быть присоединены к оболочке в местах, расположенных симметрично относительно оси вала. Соединение должно соответствовать требованиям 6.4.

18 Дополнительные требования к коммутационным аппаратам

18.1 Горючий диэлектрик

Применение коммутационных аппаратов с контактами, погруженными в горючий диэлектрик, не допускается.

18.2 Разъединители

Если коммутационный аппарат содержит разъединитель, последний должен отключать все фазы или полюсы и конструироваться таким образом, чтобы:

- либо было видно положение разъединяющих контактов,

- либо было обеспечено надежное обозначение их выключенного положения (см. ГОСТ Р 50030.1).

Блокировка между таким разъединителем и крышкой или дверью выключателя должна позволять открывание крышки (двери) только при полном размыкании контактов разъединителя.

Разъединители, которые по своей конструкции не предназначены для разъединения цепей под нагрузкой, должны быть:

- или электрически или механически сблокированы с соответствующим выключателем нагрузки,

- или снабжены, только в случае аппаратов группы II, предупредительной надписью, располагаемой вблизи привода (рукоятки), в соответствии с 29.8 c).

18.3 Обеспечение запирания электрооборудования группы I

Рукоятка разъединителя коммутационных аппаратов группы I должна обеспечивать в выключенном положении разъединителя возможность запирания с помощью висячего замка. Должны быть предусмотрены устройства (защелки), фиксирующие срабатывание максимальных реле и реле замыкания на землю (если таковые применяются). В случае, если коммутационный аппарат имеет деблокирующее устройство (устройство возврата), установленное снаружи оболочки, крышка, закрывающая это устройство, должна иметь специальное крепление согласно 9.2.

18.4 Крышки и двери

Крышки и двери, позволяющие доступ во внутрь оболочки, содержащей дистанционно управляемые коммутационные контакты, которые могут быть замкнуты или разомкнуты не вручную, а с помощью каких-либо воздействий (электрических, механических, магнитных, электромагнитных, электрооптических, пневматических, гидравлических, акустических или тепловых), должны быть:

а) или сблокированы с разъединителем таким образом, чтобы предотвращался доступ к внутренним частям, если разъединителем не отключены незащищенные внутренние цепи,

b) или снабжены предупредительной надписью в соответствии с 29.8 d).

В случае а) после отключения разъединителя оставшиеся под напряжением части, с целью минимизации опасности взрыва, должны иметь:

1) либо взрывозащиту одного из видов, перечисленных в разделе 1,

- электрические зазоры и пути утечки между фазами (полюсами) и землей принимают в соответствии с требованиями ГОСТ Р 51330.8 (МЭК 60079-7) [1];

- используют дополнительную внутреннюю оболочку, заключающую в себя остающиеся под напряжением части и обеспечивающую степень защиты не ниже IР20 в соответствии с ГОСТ 14254, и

- на дополнительной внутренней оболочке предупредительную надпись в соответствии с 29.8 h).

19 Дополнительные требования к предохранителям

Оболочка, содержащая плавкие предохранители, должна:

- быть сблокирована с выключателем так, чтобы установка или снятие заменяемых элементов имели место только при отключенном напряжении и условии невозможности подачи напряжения на предохранители до того, как оболочка будет надлежащим образом закрыта,

- или иметь вместо блокировки предупредительную надпись в соответствии с 29.8 d).

20 Дополнительные требования к соединителям

20.1 Блокировка

Соединители должны:

а) иметь механическую или электрическую, или какую-либо другую блокировку, выполненную таким образом, чтобы исключалась возможность их разъединения, если контакты находятся под напряжением, а также возможность подачи напряжения на контакты, когда соединитель разъединен, или

b) должны быть смонтированы таким образом, чтобы крепление вилки с розеткой соединителя осуществлялось посредством специальных крепежных деталей в соответствии с 9.2, а на оболочке соединителя выполнялась предупредительная надпись по разъединению согласно 29.8 d).