МИНИСТЕРСТВО

МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

Утверждена

Заместителем министра монтажных

и специальных строительных работ СССР

К. К. Липодатом

28 сентября 1979 г.

ИНСТРУКЦИЯ

ПО МОНТАЖУ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ

ВСН 408-79

ММСС СССР

ЦЕНТРАЛЬНОЕ

БЮРО

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Москва - 1980

СОДЕРЖАНИЕ

Инструкция разработана Государственным институтом по проектированию технологии монтажа предприятий химической промышленности (Гипрохиммонтажем).

Директор института А. С. Колунов

Нач. технологического отдела Я. И. Шварц

Внесена Главным управлением по монтажу технологического оборудования предприятий химической промышленности.

Главный инженер А. В. Анохин

Согласована с:

Госстроем СССР (письмо № 1-855 от 09.04.79),

Миннефтехимпромом СССР (письмо № 15/3-12-1596 от 06.12.78), Союзнефтехиммашем Минхиммаша (письмо № 10-40/935 от 24.04.79 г.),

Главным техническим управлением Минмонтажспецстроя СССР.

Заместитель начальника Г. А. Сукальский

Утверждена и введена в действие Министерством монтажных и специальных строительных работ СССР.

Заместитель министра К. К. Липодат

Адрес для запросов: 107076, Москва, Б-76, Колодезный пер., 14, Гипрохиммонтаж.

|

Министерство монтажных и специальных строительных работ (Минмонтажспецстрой СССР) |

Ведомственные строительные нормы |

ВСН 408-79 ММСС СССР |

|

Инструкция по монтажу аппаратов воздушного охлаждения |

Впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящей инструкции отражены вопросы монтажа, испытаний и приемки аппаратов воздушного охлаждения следующих типов:

зигзагообразного (АВЗ) по ОСТ 26-02-1521-77;

зигзагообразного с двумя вентиляторами (АВЗ-Д) по ОСТ 26-02-537-72;

горизонтального (АВГ) по ОСТ 26-02-1522-77;

горизонтального для вязких продуктов (АВГ-В) по ОСТ 26-02-1086-74;

горизонтального для высоковязких продуктов (АВГ-ВВ) по ТУ 26-02-709-76;

малопоточного типа (АВМ) по ОСТ 26-02-2018-77.

1.2. Инструкция обязательна для организаций, составляющих проекты производства монтажных работ (ППР), выполняющих монтаж, а также для предприятий-изготовителей аппаратов воздушного охлаждения, разрабатывающих инструкции по монтажу конкретных изделий.

1.3. Требования инструкции разработаны в соответствии с правилами главы СНиП по монтажу технологического оборудования.

1.4. Настоящая инструкция разработана на основе рабочих чертежей аппаратов, упомянутых стандартов, ТУ и ОСТ 26-02-1309-75, а также заводских инструкций по монтажу аппаратов воздушного охлаждения.

|

Внесены Гипрохиммонтажем Минмонтажспецстроя СССР |

Утверждены Минмонтажспецстроем СССР 28 сентября 1979 г. |

Срок введения в действие 1 января 1980 г. |

2. ПОДГОТОВКА К МОНТАЖУ

2.1. Приемка фундаментов (оснований) перед монтажом должна быть осуществлена в соответствии с правилами главы СНиП по монтажу технологического оборудования.

2.2. Допускаемые отклонения фактических размеров монолитных бетонных и железобетонных фундаментов от проектных следует принимать в соответствии с правилами главы СНиП по возведению монолитных и сборных железобетонных фундаментов; допускаемые отклонения размеров опорных металлоконструкций должны соответствовать требованиям главы СНиП на изготовление и монтаж металлоконструкций.

2.3. Готовность монолитных и сборных фундаментов к производству монтажных работ должна быть оформлена актом по форме, приведенной в главе СНиП по монтажу технологического оборудования, готовность опорных металлоконструкций к монтажу - актом сдачи заказчику смонтированных металлоконструкций и их готовности к производству строительно-монтажных работ.

2.4. Комплектность и условия поставки в монтаж аппаратов воздушного охлаждения должны соответствовать ОСТ 26-02-1309-75 "Аппараты воздушного охлаждения".

2.5. Аппараты воздушного охлаждения малопоточного типа должны быть поставлены полностью собранными. Опорные стойки для аппаратов в горизонтальном исполнении допускается отгружать отдельно, аппараты горизонтального и зигзагообразного типов - в разобранном виде максимально укрупненными габаритными блоками, а приводы вентиляторов - собранными на раме.

2.6. В рамах приводов вентиляторов аппаратов горизонтального и зигзагообразного типов должны быть предусмотрены резьбовые отверстия для отжимных регулировочных винтов, а на приводе вентилятора - базовая поверхность для установки уровня при выверке вертикальности вала.

2.7. Отдельно поставляемые сборочные единицы с одинаковой маркировкой должны быть взаимозаменяемыми.

2.8. Поставлять теплообменные секции необходимо полностью собранными с ответными фланцами штуцеров, прокладками и крепежными деталями. Каждая секция аппарата должна быть собранна с рамой и поставлена без упаковки.

2.9. Кантовать секции при погрузке и разгрузке запрещается. При хранении одну секцию допускается устанавливать на другую, предварительно проложив между ними прокладки. Теплообменные секции и привод вентилятора должны иметь заводской номер аппарата, в комплект которого они входят. Колесо вентилятора должно быть смонтировано из диска и лопастей с одинаковой маркировкой.

Все отверстия, патрубки, штуцера и фланцы секций должны быть закрыты пробками или заглушками для защиты уплотнительных поверхностей от повреждений и загрязнений.

2.10. В комплекте поставки аппаратов по требованию заказчика могут быть дополнительно предусмотрены:

для аппаратов АВГ, АВЗ-Д и АВМ: пневмопривод жалюзи, увлажнитель воздуха и подогреватель воздуха;

для аппаратов АВЗ: пневмопривод жалюзи, увлажнитель воздуха и несущая опорная металлоконструкция;

для аппаратов АВГ-В и АВГ-ВВ: пневмопривод жалюзи и увлажнитель воздуха.

2.11. Узлы и блоки горизонтальных и зигзагообразных аппаратов воздушного охлаждения должны быть поставлены в таком виде:

секции, диск вентилятора, лопасть вентилятора, привод вентилятора с рамой - в сборе; диффузор, коллектор, увлажнитель и сетка предохранительная - секторами;

коллекторы газа входные и выходные, отводы коллекторов, устройство жалюзийное и змеевик подогрева воздуха - в собранном виде; металлоконструкции - отдельными узлами и деталями, собираемыми на болтах и гайках.

2.12. Наружные металлические поверхности сборочных единиц, комплектующих изделий и запасных частей, изготовленных из углеродистой стали и не имеющих защитного покрытия (кроме оребренных труб), а также уплотнительные поверхности ответных фланцев и штуцеров крышек должны быть законсервированы в соответствии с требованиями ГОСТ 13168-69. Консервация должна обеспечивать защиту от коррозии при транспортировании, хранении и монтаже не менее 18 месяцев со дня отгрузки аппарата.

2.13. Втулка колеса и лопасти вентиляторов, механизмы поворота этих лопастей и пневмоприводы жалюзи, а также все отдельно поставляемые крепежные детали (не входящие в готовые узлы) и запасные части должны быть упакованы в ящики типа III ГОСТ 10198-71.

На каждом колесе вентилятора (его втулке и лопастях) должна быть нанесена маркировка в соответствии с инструкцией завода-изготовителя.

2.14. Предприятие-изготовитель к каждому аппарату воздушного охлаждения должно приложить следующую техническую документацию:

паспорт на аппарат по форме, разработанной заводом-изготовителем с учетом требований Госгортехнадзора СССР;

монтажные чертежи аппарата и его основных сборочных единиц;

сборочные и деталировочные чертежи быстроизнашивающихся сборочных единиц и деталей;

инструкции на монтаж, эксплуатацию и техническое обслуживание;

комплектовочная ведомость.

2.15. Аппараты воздушного охлаждения и неупакованные в ящики поставочные блоки до их монтажа разрешается хранить на открытой площадке. При этом под блоки должны быть подложены брусья или шпалы, сверху блоки должны быть укрыты для защиты от загрязнений и атмосферных осадков.

Детали и сборочные единицы, упакованные в ящики, а также привод вентилятора необходимо хранить под навесом или в закрытых помещениях.

2.16. Распаковку аппаратов или сборочных единиц следует производить в присутствии представителя заказчика непосредственно в зоне монтажа.

2.17. Во время приемки аппаратов снимать заводские пломбы со штуцеров (патрубков) и разъемов запрещается.

При приемке аппаратов в монтаж необходимо проверить:

комплектность поставки по комплектовочной ведомости;

наличие маркировки на блоках и деталях аппарата;

состояние консервации и окраски;

визуально аппарат без разборки для констатации отсутствия повреждений и дефектов (поломок, трещин, коррозии и др.).

2.18. Аппараты и сборочные единицы, поступившие в монтаж, должны быть расконсервированы в соответствии с заводской инструкцией.

После расконсервации узлы и детали аппаратов, поставляемых в разобранном виде, необходимо подвергнуть техническому осмотру, при котором должно быть установлено отсутствие повреждений деталей и узлов, влияющих на монтаж и дальнейшую эксплуатацию аппарата.

2.19. В случаях, когда при транспортировке и хранении секции аппаратов получили повреждения, а также, если с момента испытания их на заводе-изготовителе прошло более 12 месяцев, заказчик перед сдачей в монтаж должен провести гидравлическое испытание секций на прочность и плотность.

В зимнее время года гидравлическое испытание разрешается заменить пневматическим.

2.20. Электродвигатели, поставляемые с аппаратами или отдельно от них, при передаче в монтаж должны быть проверены заказчиком или привлеченной им электромонтажной организацией в соответствии с требованиями главы СНиП по электротехническим устройствам.

3. ОБЩИЕ УКАЗАНИЯ ПО МОНТАЖУ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ

3.1. Все работы по монтажу аппаратов следует вести, исходя из требований действующих нормативных документов, настоящей инструкции и в соответствии с ППР или технологической картой.

3.2. При выверке аппаратов или их опорных металлоконструкций на фундаменте или основании должны быть проверены: расположение в плане, высотная отметка, вертикальность и горизонтальность.

При этом необходимо обеспечить:

совпадение в плане продольной и поперечной осей аппарата с осями фундамента (основания). Измерение следует выполнять с помощью струн, отвеса и линейки (допустимое смещение не должно превышать 2 - 3 мм);

горизонтальность или заданный уклон аппаратов (допускаемое отклонение - 0,5 мм на 1 м). Необходимо иметь в виду, что аппараты АВГ и одноходовые АВЗ изготовляют с уклоном секций 1:120 в сторону выхода продукта;

вертикальность опорных стоек (допускаемое отклонение - 0,3 на 1 м высоты). Измерение производить отвесом или рамным уровнем по металлической линейке.

3.3. Монтаж аппаратов на фундаменте или основании можно производить следующими способами (в порядке предпочтительности):

на установочных винтах;

на инвентарных домкратах;

на пакетах металлических подкладок.

3.4. Аппараты на установочных винтах следует монтировать в следующем порядке:

на фундамент уложить опорные пластины в соответствии с расположением установочных винтов, места расположения опорных пластин на фундаментах следует выровнять по горизонтали (отклонение не должно превышать 10 мм на 1 м);

отрегулировать расположение аппарата по осям в плане;

отрегулировать положение аппарата по высоте и горизонтали с помощью установочных винтов;

зафиксировать положение установочных винтов стопорными гайками;

частично затянуть гайки фундаментных болтов;

обернуть резьбовую часть установочных винтов плотной бумагой или другим материалом для защиты от бетонной смеси при последующей подливке;

выполнить подливку оборудования бетонной смесью (требования к подливке см. в приложении 1) и контрольную проверку выверенного положения подлитого оборудования;

после достижения бетоном подливки 50 % прочности окончательно затянуть фундаментные болты.

3.5. Аппараты на инвентарных домкратах следует монтировать в следующем порядке:

разметить и выровнять площадки на фундаменте для установки домкратов (допускаемое отклонение площадок от горизонтали не должно превышать 10 мм на 1 м);

установить домкраты на фундамент;

отрегулировать домкраты по высоте с помощью нивелира и рейки с точностью ±1 мм;

установить оборудование на домкраты;

выверить его в проектном положении;

частично затянуть гайки фундаментных болтов;

установить опалубку по периметру фундамента, а также вокруг домкратов и подлить оборудование бетонной смесью;

удалить опалубку и домкраты (через 2 - 3 суток после подливки).

3.6. Выверку аппаратов на пакетах металлических подкладок следует производить в исключительных случаях, при наличии технического обоснования.

Пакеты следует размещать на минимальном расстоянии от фундаментных болтов (обычно в местах расположения ребер жесткости или перегородок в опорной части оборудования). Подкладки в пакетах не должны иметь заусенцы и неровности. Пакеты можно составлять из плоских и клиновых подкладок. Количество подкладок в пакете должно быть минимальным и не превышать 5 шт. Поверхность бетона фундамента под пакетами подкладок следует тщательно выровнять. После окончательной затяжки фундаментных болтов подкладки должны быть прихвачены между собой электросваркой.

3.7. Химическое и нефтяное оборудование крепят к фундаментам при помощи анкерных и фундаментных болтов в соответствии с ОСТ 26-956-74 ¸ ОСТ 26-980-74.

3.8. После выверки и закрепления аппаратов должен быть составлен акт о правильности установки оборудования на фундаменте по форме, указанной в приложении 3 к главе СНиП на монтаж технологического оборудования.

4. ОСОБЕННОСТИ МОНТАЖА АППАРАТОВ, ПОСТАВЛЯЕМЫХ В РАЗОБРАННОМ ВИДЕ

Монтаж опорной металлоконструкции

4.1. Опорные металлоконструкции следует монтировать в такой последовательности:

установить опорные стойки на плиты фундамента и закрепить их гайками, уложив предварительно под каждую гайку специальную металлическую шайбу;

установить на опорные стойки поперечные и продольные балки, затянув предварительно монтажные болты;

натянуть струны над металлоконструкцией по осевым строительным отметкам по продольной и поперечной осям аппарата;

выверить собранную металлоконструкцию в проектном положении, при этом необходимо обеспечить:

совпадение продольной и поперечной осей аппарата в плане с осями фундамента (допускаемое смещение 2 мм). Измерение выполнять отвесом и линейкой;

горизонтальность металлоконструкции (допускаемое отклонение 0,3 мм на 1 м). Уклон допускается только в сторону выхода продукта из секции. Измерение следует выполнять брусковым уровнем по металлической линейке;

вертикальность опорных стоек (допускаемое отклонение 0,3 мм на 1 м высоты). Измерение выполнять отвесом или рамным уровнем по металлической линейке. Регулировать по высоте следует металлическими прокладками под опорные поверхности стоек, а в плане - перемещением опор в пределах зазоров в отверстиях нижних фланцев опорных стоек;

затянуть окончательно гайки монтажных болтов;

соединить балки металлоконструкции с опорными стойками аппарата при помощи раскосов (места соединений поперечных и продольных балок, а также стоек с раскосами следует зафиксировать электросваркой, которую производить по периметру прилегания деталей электродом Э42 по ГОСТ 9467-75. Катет сварного шва должен быть равен наименьшей толщине свариваемых деталей);

соединить фланцы опорных стоек металлоконструкции с плитами фундаментов.

Сборка аппарата

4.2. Установить привод вентилятора на фундамент так, чтобы регулировочные винты опирались на опорные пластины (без закрепления анкерными болтами).

4.3. Собрать из секций коллектор и диффузор вентилятора на сборочной площадке и закрепить их болтами.

4.4. Установить блок диффузора с коллектором в проектное положение на металлоконструкцию и произвести предварительную регулировку расположения привода вентилятора по осям аппарата в плане.

Установить увлажнитель внутри диффузора.

4.5. Собрать колесо вентилятора в соответствии с маркировкой. Все лопасти установить на одинаковый угол (отклонение угла установки лопастей допускается ±2° при условии, что среднее арифметическое значение угла установки всех лопастей на одном колесе не должно отличаться от номинального угла установки более чем на 1°).

Установить колеса вентилятора на выходной вал привода и закрепить (при подъеме и установке колеса вентиляторе лопасти необходимо оберегать от ударов и столкновений).

4.6. Смонтировать стяжки между приводом и коллектором вентилятора; выверить брусковым уровнем горизонтальность рамы привода в двух взаимно перпендикулярных направлениях (допускаемое отклонение 0,3 мм на 1 м);

положение привода на фундаменте отрегулировать установочными винтами;

регулируя длину стяжек, произвести центровку колеса вентилятора по отношению к обшивке коллектора. Зазор между коллектором и лопастями должен быть одинаковым во всех точках по периметру (допускаемое отклонение зазора 5 мм);

после проверки правильности сборки затянуть окончательно гайки анкерных болтов металлоконструкции и привода.

4.7. Раму привода залить бетонной смесью (заливку выполняет строительная организация по письменному извещению монтажной организации).

4.8. Установить и закрепить предохранительную сетку под вентилятором.

4.9. По требованию заказчика к комплекту поставки аппаратов АВГ, АВГ-В и АВГ-В могут быть приложены змеевики для подогрева воздуха, которые в процессе монтажа устанавливают на металлоконструкции и крепят к балкам болтами и гайками.

4.10. Уложить трубные секции на металлоконструкцию, при этом штифты на передней балке должны войти в вырезы на передней трубной доске. Секции должны плотно прилегать друг к другу. Зазоры между секциями необходимо герметизировать металлическими полосами на прихватке или другим способом.

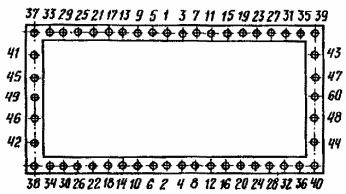

Последовательность затяжки гаек крепления секций к трубным решеткам

4.11. Если аппарат оснащен жалюзи, то их следует установить на секции и закрепить. При наличии в конструкции жалюзи пневмоприводов последние должны быть прикреплены к жалюзи предварительно.

4.12. После монтажа аппарата необходимо произвести затяжку гаек крепления крышек секций к трубным решеткам (см. рисунок).

Нормальный момент затяжки, кг × см:

для гаек М 16 1400

- " - М 20 2800

- " - М 30 9900

5. КОНТРОЛЬ КАЧЕСТВА МОНТАЖА

5.1. Качество выполнения монтажных работ должно быть обеспечено соблюдением установленных в технической документации и настоящей инструкции допускаемых отклонений и технических требований.

5.2. Контроль качества работ по монтажу аппаратов воздушного охлаждения производят по окончании следующих этапов:

предварительной выверки аппаратов или опорных металлоконструкций на фундаменте (до затяжки фундаментных болтов);

установки и регулировки опорных элементов (установочных винтов, инвентарных домкратов или пакетов подкладок);

окончательной выверки аппаратов или опорных металлоконструкций (с затяжкой фундаментных болтов);

сборки коллектора, диффузора и колеса вентилятора;

выверки привода вентилятора;

подливки оборудования бетонной смесью;

укладки трубных секций на металлоконструкцию.

5.3. Приступать к выполнению работ последующих этапов разрешается только после проверки правильности выполнения работ предшествующих этапов.

5.4. Качество монтажа аппаратов воздушного охлаждения следует оценивать в соответствии с положениями инструкции по оценке качества монтажных и специальных строительных работ, утвержденной Минмонтажспецстроем СССР.

6. ИНДИВИДУАЛЬНЫЕ ИСПЫТАНИЯ И СДАЧА В КОМПЛЕКСНОЕ ОПРОБОВАНИЕ

6.1. Индивидуальные испытания аппаратов воздушного охлаждения состоят из:

гидравлического испытания секций аппарата на рабочее давление (оформить акт испытания оборудования в соответствии с приложением 4 к главе СНиП по монтажу технологического оборудования);

испытания вентилятора в соответствии с требованиями заводской технической документации.

6.2. Перед началом испытаний вентилятора необходимо проверить:

уровень масла в редукторе;

надежность крепления лопастей вентилятора, стяжек коллектора и ограждения муфты привода (при редукторном приводе);

угол установки лопастей вентилятора;

наличие и надежность закрепления предохранительной решетки для аппаратов горизонтального и малопоточного типов, а также аппаратов АВЗ-Д, а у аппаратов зигзагообразного типа АВЗ - наличие в нижней части конструкции ограждения, препятствующего свободному доступу к вентилятору;

кратковременным включением электродвигателя проверить направление вращения вентилятора (продолжительность обкатки 2 ч).

В процессе испытания вентилятора его лопасти не должны касаться стенок коллектора, температура масла в редукторе не должна превышать 80°, а нагрев подшипников редуктора и электродвигателя 60 °С.

6.3. Испытание вентилятора должно быть оформлено актом испытания оборудования по форме, приложенной к главе СНиП по монтажу технологического оборудования.

6.4. Акты о гидравлическом испытании секций и испытании вентиляторов одновременно являются актами об окончании монтажных работ; после их оформления аппараты должны быть переданы заказчику для комплексного опробования.

7. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1. Запрещается для подъема секций использовать ушки в крышах секций.

7.2. Проведение монтажных работ при включенном в электросеть приводе вентилятора не допускается.

7.3. Запрещается включать вентилятор до установки и закрепления предохранительной решетки или ограждения.

7.4. При регулировке лопастей вентилятора привод должен быть отключен.

7.5. Перед включением вентилятора в зимний период его лопасти должны быть очищены от снега и льда.

7.6. Каждый аппарат должен быть надежно заземлен, а провода заземления защищены.

7.7. При монтаже аппарата необходимо применять переносные лампы напряжением не более 36 В.

Приложение

ТРЕБОВАНИЯ К ПОДЛИВКЕ ОБОРУДОВАНИЯ

1. Подливаемые поверхности оборудования до его установки на фундаменты должны быть обезжирены и промыты чистой водой. Поверхность фундамента должна быть очищена от посторонних предметов, масляных пятен и пыли, а затем увлажнена, не допуская при этом скопления воды в углублениях и приямках.

2. Толщина слоя подливки должна быть 50 - 60 мм.

3. Подливку необходимо выполнять при положительной температуре воздуха, бетонную смесь подавать с одной стороны подливаемой детали до тех пор, пока она не выйдет с противоположной стороны. Подавать смесь следует без перерывов. Уровень смеси со стороны подачи должен превышать уровень подливаемой поверхности оборудования не менее чем на 100 мм.

4. Подачу и уплотнение бетонной смеси рекомендуется осуществлять вибрированием.

5. Для уплотнения подливки рекомендуется использовать вибраторы с гибким валом (ИВ-34, ИВ-47, ИВ-55, ИВ-56, ИВ-60, ИВ-67, С-697, С-698, С-700 и др.). Расстояние от опорной части оборудования до края слоя подливки должно быть 100 - 200 мм (не менее удвоенной высоты слоя подливки). Высота лежащего вне опорной детали слоя подливки должна на 20 - 30 мм превышать высоту основной части подливки. Поверхность подливки, примыкающая к опорной части, должна иметь уклон в сторону от оборудования, равный 1:50. Поверхность подливки необходимо в течение трех суток систематически увлажнять, а для сохранности влаги посыпать древесными опилками или укрывать мешковиной. После окончательного затвердения бетона подливки при наличии указаний в проекте эту поверхность следует покрыть маслостойкой краской.