ГОСТ 18126-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БОЛТЫ И ГАЙКИ С ДИАМЕТРОМ

РЕЗЬБЫ СВЫШЕ 48 ММ

Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении Госстандарта России

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6 от 21 октября 1994 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 10 октября 1995 г. № 526 межгосударственный стандарт ГОСТ 18126-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4 ВЗАМЕН ГОСТ 18126-72

5. ПЕРЕИЗДАНИЕ. Октябрь 2005 г.

Содержание

|

3 Основные параметры и размеры 7 Транспортирование и хранение ПРИЛОЖЕНИЕ А (рекомендуемое) СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ БОЛТОВ И ГАЕК

|

ГОСТ 18126-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БОЛТЫ И ГАЙКИ С ДИАМЕТРОМ

РЕЗЬБЫ СВЫШЕ 48 ММ

Общие технические условия

Bolts and nuts with thread diameter over 48 mm. General specifications

Дата введения 1996-01-01

1 Область применения

Настоящий стандарт распространяется на болты и гайки с диаметром резьбы свыше 48 мм класса точности А и В.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2904-91 Основные нормы взаимозаменяемости. Метки на деталях с левой резьбой

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 12414-94 Концы болтов, винтов и шпилек. Размеры

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17769-83 Изделия крепежные. Правила приемки

ГОСТ 18160-72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 27148-86 Изделия крепежные. Выход резьбы. Сбеги, недорезы и проточки. Размеры

3 Основные параметры и размеры

3.1 По конструкции и размерам болты и гайки должны соответствовать требованиям, установленным в стандартах на продукцию.

3.2 Допуски формы и расположения поверхностей болтов и гаек по ГОСТ 24643:

- допуск симметричности шестигранника (размер «под ключ») относительно оси стержня болта или относительно оси резьбы гайки (для изделий класса точности А), допуск перпендикулярности опорной поверхности головки болтов относительно оси стержня, допуск соосности резьбы относительно оси стержня болта, допуск пересечения осей отверстия под шплинт и резьбы болта, допуск симметричности шлицев корончатой гайки относительно оси резьбы - по 14-й степени точности;

- допуск симметричности шестигранника (размер «под ключ») относительно оси стержня болта или относительно оси резьбы гайки (для изделий класса точности В), допуск перпендикулярности опорной поверхности гайки относительно оси резьбы - по 15-й степени точности.

3.3 Резьба болтов и гаек по ГОСТ 24705, поля допусков резьбы: болтов - 6g, гаек - 6Н по ГОСТ 16093.

3.4 Концы болтов - по ГОСТ 12414.

3.5 Сбеги, недорезы - по ГОСТ 27148.

3.6 Схема условного обозначения болтов и гаек дана в приложении А

3.7 У болтов и гаек допускаются:

- фаски на опорной поверхности болтов под углом не более 15°;

- отсутствие концевой фаски на стержнях накатанных изделий;

- скругление ребер шестигранника, не выводящее диаметр описанной окружности за предельное отклонение;

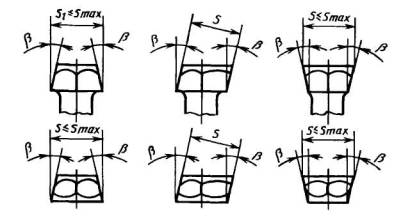

- уклон граней (угол β на рисунке 1) не более:

30' - для изделий класса точности А

1° - для изделий класса точности В.

Примечание - Уклон граней не должен выводить размер «под ключ» за предельные отклонения.

Рисунок 1

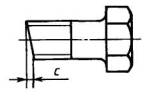

- косой срез стержня шириной (С на рисунке 2) не более одного шага резьбы.

Рисунок 2

4 Технические требования

4.1 Внешний вид

4.1.1 Поверхность болтов и гаек должна быть чистой, без следов коррозии и механических повреждений.

4.1.2 У болтов и гаек не допускаются:

- трещины;

- риски, выводящие размеры изделий за предельные отклонения;

- швы в местах разъема штампа, увеличивающие фактический диаметр стержня более чем на величину допуска +IT12, для класса точности В;

- следы от режущего инструмента, выводящие диаметр стержня или головки за предельные отклонения;

- заусенцы и острые кромки в отверстиях под шплинт;

- заусенцы и вмятины на резьбе, препятствующие навинчиванию проходного калибра;

- рванины, выкрашивания ниток резьбы стержневых изделий, если они по глубине выходят за пределы среднего диаметра резьбы или их длина превышает:

2 % общей длины резьбы по винтовой линии, а в одном витке 1/6 его длины - для класса точности А;

5 % общей длины резьбы по винтовой линии, а в одном витке 1/4 его длины - для класса точности В;

- рванины и выкрашивания ниток резьбы гаек, если они по глубине выходят за пределы среднего диаметра резьбы или их длина превышает половину витка;

- уменьшение высоты профиля резьбы стержневых изделий, ведущее к уменьшению наружного диаметра резьбы более чем на двух концевых витках;

- искажение профиля резьбы в области отверстий под шплинт;

- закругление вершин профиля накатанной резьбы, выводящее наружный диаметр резьбы за предельное отклонение.

4.1.3 У болтов и гаек допускаются:

- поверхностные дефекты, предусмотренные техническими требованиями на прутки, из которых изготавливаются изделия;

- следы от разъема штампов - для класса точности А;

- следы от зажимов, следы от механизмов подачи, следы закатов, неотделяемая окалина и легко смываемая керосином ржавчина на изделиях, изготавливаемых без покрытия - для класса точности В;

- центровое отверстие на торцевой части головки и стержня;

- уменьшение высоты профиля резьбы с увеличением внутреннего диаметра резьбы в последнем витке резьбы гайки;

- следы от зачистки швов;

- уменьшение профиля резьбы у отверстия под шплинт.

4.2 Механические свойства и материалы

4.2.1 Механические свойства и марки материалов должны соответствовать указанным в таблице 1.

Таблица 1

|

Наименование материала |

Условное обозначение материала |

Марка материала |

Номер стандарта |

Временное сопротивление σв, Н/мм2 |

Твердость по Бринеллю НВ |

Условное обозначение марки материала (группа) |

|

не менее |

||||||

|

Углеродистые стали |

0 |

Ст3сп |

363 |

90 |

02 |

|

|

Ст3кп |

|

373 |

|

|

||

|

20 |

412 |

110 |

04 |

|||

|

25Л-II |

441 |

124 |

|

|||

|

35 |

530 |

140 |

05 |

|||

|

45 |

598 |

170 |

06 |

|||

|

35 |

784 |

225 в закаленном состоянии |

07 |

|||

|

Легированные стали |

1 |

35Х |

931 |

197 |

11 |

|

|

40ХН |

981 |

217 |

||||

|

Коррозионно-стойкие стали |

2 |

12Х18Н9Т 12Х18Н10Т |

510 |

- |

21 |

|

|

14X17Н2 |

686 |

- |

23 |

|||

|

Жаростойкие и жаропрочные стали |

25Х1МФ |

882 |

- |

25 |

||

|

Примечания 1 Для изготовления изделий из материала групп 02, 04, 05 и 06 допускается применение автоматной стали. 2 Для изготовления гаек из материалов 02, 04, 05 и 06 допускается применять фосфористую сталь. 3 Применение бессемеровских сталей для изготовления болтов и гаек не допускается. |

||||||

4.2.2 С согласия потребителя допускается изготовление болтов из марок кипящих сталей.

4.2.3 Допускается для изготовления болтов и гаек применять неуказанные в таблице 1 марки материалов, обеспечивающие механические свойства не ниже указанных, и цветные сплавы.

4.3 Покрытия

4.3.1 Болты и гайки должны изготовляться с одним из видов покрытий по таблице 2 или без покрытий.

Таблица 2

|

Вид покрытия |

Обозначение покрытий |

|

|

по ГОСТ 9.306 |

цифровое |

|

|

Цинковое, хроматированное |

Ц.хр |

01 |

|

Окисное, пропитанное маслом |

Хим.Окс.прм |

05 |

|

Фосфатное, пропитанное маслом |

Хим.Фос.прм |

06 |

Допускается применять другие виды покрытий - по ГОСТ 9.303.

4.3.2 Выбор толщины покрытий - по ГОСТ 9.303.

4.3.3 Технические требования к покрытиям - по ГОСТ 9.301.

4.4 Маркировка

4.4.1 Болты и гайки должны иметь товарный знак предприятия-изготовителя и условное обозначение группы в соответствии с указанными в таблице 1.

На изделия класса точности А должна быть нанесена буква А.

4.4.2 Знаки маркировки могут быть выпуклыми или углубленными.

При маркировке выпуклыми знаками допускается увеличение наибольшей предельной высоты головки болта или гайки на 0,3 мм.

4.4.3 Размеры знаков маркировки устанавливает предприятие-изготовитель.

4.4.4 Знаки маркировки наносят:

для болтов - на торцевую или боковую поверхность головки;

для гаек - на одну из торцевых поверхностей.

Знаки на боковой поверхности головки должны быть углубленными.

4.4.5 Знаки маркировки должны быть отчетливо видны невооруженным глазом независимо от качества обработки поверхности изделия.

4.4.6 Допускается вместо маркировки каждого изделия (кроме буквы А) наносить маркировку на тару, в которой упакованы изделия.

4.4.7 Метки на изделиях с левой резьбой - по ГОСТ 2904.

5 Приемка

5.1 Правила приемки - по ГОСТ 17769.

6 Методы контроля

6.1 Внешний вид изделий проверяется визуально без применения увеличительных приборов. Допускается в спорных случаях использовать лупу с трехкратным увеличением.

Примечания

1 Шероховатость поверхностей проверяют сравнением с эталонными образцами.

2 Допускается проверка наличия трещин специальными методами, шероховатости поверхности - приборами.

6.2 Размеры изделий проверяют предельными калибрами, шаблонами, универсальными измерительными инструментами, контрольными матрицами и др.

6.3 Резьбу проверяют предельными калибрами. Для болтов с отверстиями под шплинты допускается навинчивание непроходного резьбового калибра до полного прохождения отверстия.

6.4 Толщину слоя покрытия проверяют на головке болтов, на гранях или торцах гаек. Выбор метода проверки толщины покрытий - по усмотрению изготовителя. Контроль качества покрытий - по ГОСТ 9.302.

6.5 Перпендикулярность опорной поверхности головки болта к оси стержня измеряют угловым шаблоном или щупом по просвету между опорной поверхностью головки и торцовой поверхностью контрольной матрицы. Диаметр отверстия в матрице должен соответствовать указанному в таблице 3.

Таблица 3

|

Номинальный диаметр резьбы |

Диаметр отверстий матриц классов точности |

|

|

В |

А |

|

|

52 |

56 |

54 |

|

56 |

62 |

58 |

|

64 |

70 |

66 |

|

72 |

78 |

74 |

|

76 |

82 |

78 |

|

80 |

86 |

82 |

|

90 |

96 |

93 |

|

100 |

107 |

104 |

|

110 |

117 |

114 |

|

125 |

132 |

129 |

|

140 |

147 |

144 |

|

160 |

168 |

165 |

|

Примечание - Предельные отклонения диаметров отверстий - по Н13. |

||

Перпендикулярность опорной поверхности гайки к оси резьбы проверяют щупом по просвету между торцовыми поверхностями гайки и контрольного кольца, навинченных до соприкосновения между собой на резьбовую оправку.

Допускается проверка перпендикулярности опорной поверхности изделий контролем торцового биения.

6.6 Прямолинейность стержня болтов проверяют по свободному вхождению стержня в контрольную матрицу. Диаметр отверстия в матрице должен соответствовать указанному в таблице 3. Глубина отверстия в матрице должна быть не менее длины проверяемого изделия.

6.7 Уклон граней головки проверяют угловым шаблоном.

6.8 Длину болта, если срез стержня косой, проверяют по его длинной стороне.

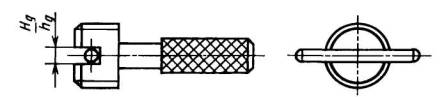

6.9 Расположение прорезей корончатых и прорезных гаек контролируют калибром, резьба которого выполнена по размерам проходного резьбового калибра проверяемой гайки, а диаметр штифта равен диаметру шплинта (рисунок 3).

Рисунок 3

Форма основания прорези не проверяется.

Допускаются другие методы контроля.

6.10 Диаметр описанной окружности шестигранных гаек и болтов с шестигранной головкой проверяют в средней части высоты гайки или головки болта на участке, равном половине их высоты.

6.11 Шероховатость резьбы проверяют на боковых поверхностях профиля.

6.12 Шероховатость торца стержней не контролируется.

6.13 Размеры, не ограниченные предельными отклонениями, не контролируются. Выполнение их должно гарантироваться технологическим процессом изготовления.

6.14 Твердость определяют по ГОСТ 9012 или ГОСТ 9013. При этом числа твердости должны находиться в пределах, указанных в таблице 1.

Твердость болтов проверяют на головке, у гаек - на торцовой поверхности или гранях. Метод измерения твердости выбирает предприятие-изготовитель.

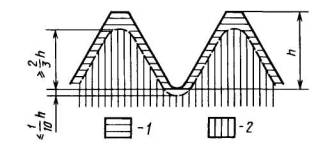

6.15 Измерение глубины обезуглероженного слоя производится на микрошлифе. При этом общая величина обезуглероживания не должна превышать 1/2 высоты номинального профиля резьбы на вершине и 1/10 высоты номинального профиля резьбы во впадине (рисунок 4).

1 - полностью или частично обезуглероженная зона;

2 - необезуглероженная зона

Рисунок 4

6.16 Механические свойства заготовок болтов и гаек должны соответствовать техническим требованиям на материал, из которого изготавливается изделие.

Контроль заготовок, изготовленных методом свободной ковки, производится по ГОСТ 8479.

7 Транспортирование и хранение

Временная противокоррозионная защита изделий, упаковка, маркировка тары, транспортирование и хранение - по ГОСТ 18160.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

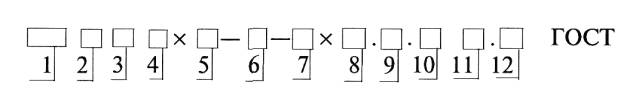

СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ БОЛТОВ И ГАЕК

Условное обозначение болтов и гаек должно записываться по следующей схеме

1 - наименование изделия; 2 - класс точности А; 3 - исполнение 2; 4 - номинальный диаметр резьбы; 5 - мелкий шаг резьбы; 6 - направление резьбы; 7 - поле допуска резьбы; 8 - длина изделия (кроме гаек); 9 - условное обозначение группы материала; 10 - указание о применении спокойной (С) или автоматной (А) стали; 11 - марка материала для групп 02, 04, 11, 21; 12 - виды и толщина покрытия

Примечания

1 В условном обозначении не указывают:

исполнение 1, крупный шаг резьбы, правую резьбу, отсутствие покрытия, а также параметры, однозначно определяемые стандартом;

класс точности В, если стандартом на конкретное крепежное изделие предусматривается 2 класса точности (А и В).

2 Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306.

Ключевые слова: крепежные изделия, болты с шестигранной головкой, гайки шестигранные, диаметр резьбы свыше 48 мм, классы точности А и В, параметры, размеры, технические требования, механические свойства, покрытие, маркировка, приемка, методы контроля, транспортирование, хранение, схема