ГОСТ Р 51383-99

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОРЕЛКИ ГАЗОВЫЕ АВТОМАТИЧЕСКИЕ С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА

Технические требования, требования безопасности и методы испытаний

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН ДОАО «ПРОМГАЗ»

ВНЕСЕН Техническим комитетом по стандартизации ТК 254 «Промышленные газогорелочные устройства»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 30 ноября 1999 г. № 481-ст

3 Настоящий стандарт соответствует международному стандарту EN 676 (1996) «Горелки газовые автоматические с принудительной подачей воздуха», за исключением приложения G

4 ВВЕДЕН ВПЕРВЫЕ

5 ИЗДАНИЕ (ноябрь 2004 г.) с Изменением № 1, утвержденным в январе 2004 г. (ИУС 4-2004)

Содержание

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

ГОРЕЛКИ ГАЗОВЫЕ АВТОМАТИЧЕСКИЕ С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА Технические требования, требования безопасности и методы испытаний Automatic forced draught burners for gaseous fuels. Technical requirements, safety requirements and test methods |

Дата введения 2004-01-01

1 Область применения

Настоящий стандарт устанавливает терминологию, общие требования к конструкции и функционированию автоматических газовых горелок с принудительной подачей воздуха, их оснащению устройствами управления и безопасности, транспортированию и хранению, а также типовые методики испытаний указанных горелок.

Настоящий стандарт распространяется на вновь разрабатываемые автоматические газовые горелки тепловой мощностью 5,0 МВт включительно с вентилятором для подачи воздуха на горение (далее - горелки), которые предназначены для использования в теплогенераторах различных типов и оснащены согласно разделу 4, в том числе на:

- горелки с полным предварительным смешением и горелки со смесительными соплами;

- горелки специального назначения;

- однотопливные и двухтопливные горелки, работающие только на газе;

- газовую часть двухтопливных горелок, предназначенных для работы на газообразном и жидком топливе; требования к жидкотопливной части по ГОСТ 27824-2000 и ГОСТ 28091-89 [EN 267].

Настоящий стандарт не распространяется на горелки с подачей воздуха за счет создаваемого вытяжным вентилятором разрежения, предназначенные для технологических процессов, хотя некоторые требования стандарта могут быть применимы и к ним.

Требования стандарта являются обязательными, за исключением требований пунктов 5.1.1, 5.1.2, 5.1.3.1, 5.1.3.2, 5.1.3.4, а также подразделов 5.2 - 5.6 (в части испытаний на испытательных - эталонных и предельных - газах).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 7.67-94 (ИСО 3166 -88) Система стандартов по информации, библиотечному и издательскому делу. Коды названий стран

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозийная защита изделий. Общие требования

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 617-90 Трубы медные. Технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11032-97 Аппараты водонагревательные емкостные газовые бытовые. Общие технические условия

ГОСТ 11881-76 ГСП. Регуляторы, работающие без использования постороннего источника энергии. Общие технические условия

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19910-94 Аппараты водонагревательные проточные газовые бытовые. Общие технические условия

ГОСТ 20219-74 Аппараты отопительные газовые бытовые с водяным контуром. Общие технические условия

ГОСТ 21204-97 Горелки газовые промышленные. Общие технические требования

ГОСТ 22520-85 Датчики давления, разрежения и разности давления с электрическими аналоговыми выходными сигналами ГСП. Общие технические условия

ГОСТ 22667-82 Газы горючие природные. Расчетный метод определения теплоты сгорания, относительной плотности и числа «Воббе»

ГОСТ 27824-2000 Горелки промышленные на жидком топливе. Общие технические требования

ГОСТ 28091-89 Горелки промышленные на жидком топливе. Методы испытаний

ГОСТ 29134-97 Горелки газовые промышленные. Методы испытаний

ГОСТ Р МЭК 335-1-94 Безопасность бытовых и аналогичных электрических приборов. Общие требования и методы испытаний

ГОСТ Р МЭК 60730-1-2002 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Общие требования и методы испытаний

ГОСТ Р 50696-94 Плиты газовые бытовые. Общие технические условия

ГОСТ Р 51318.11-99 (СИСПР 11-97) Совместимость технических средств электромагнитная. Радиопомехи индустриальные от промышленных, научных, медицинских и бытовых (ПНМБ) высокочастотных устройств. Нормы и методы испытаний

ГОСТ Р 51320-99 Совместимость технических средств электромагнитная. Радиопомехи индустриальные. Методы испытаний технических средств - источников индустриальных радиопомех

EN 88* Регуляторы давления газовых приборов для входных давлений до 200 мбар

EN 161* Автоматические отсечные клапаны для газовых горелок и газовых приборов

EN 267* Мазутные горелки с принудительной подачей воздуха. Определения, требования, испытания, маркировка

EN 298* Автоматические системы контроля газовых горелок и газосжигающих устройств с вентиляторами и без них

EN 437* Испытательные газы, испытательные давления, категории устройств

prEN 1643* Системы проверки клапанов автоматических отсечных клапанов для газовых горелок и газовых приборов

EN 1854* Устройства контроля давления для газовых горелок и газовых приборов

EN 12067-1* Органы регулирования соотношения газ -воздух для газовых горелок и газосжигающих устройств. Часть 1. Механические типы

ИСО 7-1-94* Трубные резьбы с герметичными соединениями на резьбе. Часть 1. Размеры, допуски и обозначение

ИСО 228-1-2000* Трубные резьбы с герметичными соединениями не на резьбе. Часть 1. Размеры, допуски и обозначение

ИСО 3166-1-97* Коды для представления названий стран и единиц их административно-территориального деления. Часть 1. Коды стран

ИСО 3166-3-99* Коды для представления названий стран и единиц их административно-территориального деления. Часть 3. Коды ранее использовавшихся названий стран

ИСО 7005-1-92* Металлические фланцы. Часть 1. Стальные фланцы

ИСО 7005-2-88* Металлические фланцы. Часть 2. Чугунные фланцы

ИСО 7005-3-88* Металлические фланцы. Часть 3. Фланцы из медных сплавов и композитов

IEC 60730-1-99* Устройства управления автоматические электрические бытового и аналогичного назначения

Разделы 1, 2 (Измененная редакция, Изм. № 1).

* Данная ссылка является справочной.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 Общие определения

3.1.1. горелка с принудительной подачей воздуха: Горелка, в которой воздух для горения подается дутьевым устройством (в частности, с помощью вентилятора).

3.1.2. автоматическая горелка с принудительной подачей воздуха: Горелка с принудительной подачей воздуха, которая оснащена автоматическими устройствами зажигания, контроля пламени и управления горелкой. Тепловая мощность горелки может регулироваться при работе в автоматическом или ручном режиме.

3.1.3. двухтопливная горелка: Горелка, в которой как газообразное, так и жидкое топливо может сжигаться одновременно или раздельно.

3.1.1. - 3.1.3 (Измененная редакция, Изм. № 1).

3.1.4. горелка с полным предварительным смещением: Горелка, в которой не менее теоретически необходимого количества воздуха для полного сгорания газа смешивается с газом перед отверстиями для выхода смеси.

3.1.5. горелка со смесительными соплами: Горелка, в которой часть или все необходимое количество воздуха, требуемое для горения газа, смешивается с газом у воздушных или газовых отверстий или за ними.

(Измененная редакция, Изм. № 1).

3.1.6 расход газа при пуске: Расход газа, зажженного устройством зажигания при пуске горелки.

3.2 Горючие газы

3.2.1 нормальные условия: Эти условия соответствуют температуре 273,16 К (0 °С) и давлению 101,325 кПа.

3.2.2 теплота сгорания: Количество теплоты, полученное за счет сгорания (при постоянном давлении 101,325 кПа) единицы объема или массы газа; составляющие горючей смеси берут при нормальных условиях, а продукты сгорания приводят к тем же самым условиям.

Следует различать:

- высшую теплоту сгорания Hs, при которой вода, полученная при горении, находится в конденсированном состоянии, и

- низшую теплоту сгорания Hi при которой вода, полученная при сгорании, находится в парообразном состоянии.

Единицы измерения:

- мегаджоули на кубический метр (МДж/м3) сухого газа при нормальных условиях или

- мегаджоули на килограмм (МДж/кг) сухого газа.

3.2.1, 3.2.2 (Измененная редакция, Изм. № 1).

3.2.3 относительная плотность d: Отношение масс равных объемов сухого газа и сухого воздуха при одинаковых условиях температуры и давления.

3.2.4 число Воббе: Отношение теплоты сгорания газа эталонных к квадратному корню его относительной плотности при одинаковых эталонных условиях. В зависимости от использования высшей или низшей теплоты сгорания (ГОСТ 22667-82) различают соответственно высшее Ws и низшее Wi число Воббе.

Единицы измерения:

- мегаджоули на кубический метр (МДж/м3) сухого газа при нормальных условиях или

- мегаджоули на килограмм (МДж/кг) сухого газа.

3.2.5 давление газа: Статическое давление движущегося газа относительно атмосферного давления, измеренное под прямым углом к направлению газового потока, выраженное в паскалях (Па), килопаскалях (кПа) или мегапаскалях (МПа),

3.2.4, 3.2.5 (Измененная редакция, Изм. № 1).

3.2.6 Эталонные и предельные газы

В каждом семействе или группе газов испытательные газы определяют следующим образом.

3.2.6.1 эталонные газы: Испытательные газы, на которых работают горелки при номинальных условиях, когда они подаются при соответствующем номинальном давлении.

(Измененная редакция, Изм. № 1).

3.2.6.2 предельные газы: Испытательные газы, типичные для экстремальных изменений в характеристиках газов, на применение которых были сконструированы горелки.

3.2.7 Номинальное давление и предельные давления

В каждом семействе или группе газов испытательные давления определяют следующим образом.

3.2.7.1 номинальное давление: Давление, при котором горелки работают в номинальных условиях.

(Измененная редакция, Изм. № 1).

3.2.7, 3.2.7.1 (Измененная редакция, Изм. № 1).

3.2.7.2 предельные давления: Значения давления, типичные для экстремальных изменений в условиях питания горелки.

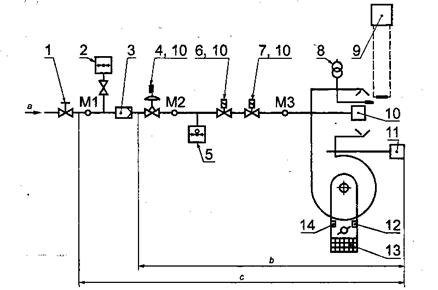

3.2.7.3 давление подачи: Давление, измеренное в точке измерения Ml согласно рисунку 1, в которой достигнуты номинальные условия.

3.2.7.4 давление регулировки: Давление, измеренное в точке измерения М2 согласно рисунку 1, в которой достигнуты номинальные условия.

3.2.8 давление в камере сгорания: Давление или разрежение относительно атмосферного давления, превалирующее в камере сгорания.

3.3 Режимы работы горелки

3.3.1 Расход газа

3.3.1.1 объемный расход V Объем газа, потребляемый горелкой в единицу времени при непрерывной работе.

Единицы измерения: кубические метры в час (м3/ч), кубические дециметры в минуту (дм3/мин), кубические дециметры в час (дм3/ч) или кубические дециметры в секунду (дм3/с).

3.3.1.2 номинальный объемный расход: Объемный расход, выражаемый в кубических метрах в час (м3/ч), соответствующий номинальной тепловой мощности горелки.

(Измененная редакция, Изм. № 1).

3.3.1.3 (Исключен, Изм. № 1).

3.3.1.4 минимальный рабочий объемный расход: Объемный расход, выражаемый в кубических метрах в час (м3/ч), соответствующий минимальной рабочей тепловой мощности горелки.

(Измененная редакция, Изм. № 1).

3.3.1.5 массовый расход М: Масса газа, потребляемая горелкой за единицу времени при непрерывной работе.

Единицы измерения: килограммы в час (кг/ч) или граммы в час (г/ч).

3.3.1.6 номинальный массовый расход: Массовый расход, соответствующий номинальной тепловой мощности горелки.

(Измененная редакция, Изм. № 1).

3.3.1.7 тепловая мощность Q. Количество энергии, используемой за единицу времени, соответствующее объемному или массовому расходу; используемую теплоту сгорания выражают значением высшей или низшей теплоты сгорания.

Единица измерения: киловатт (кВт).

Примечание - Тепловые мощности приведены в таблицах 1, 2.

3.3.1.8 номинальная тепловая мощность: Наибольшая тепловая мощность горелки, при которой эксплуатационные показатели соответствуют установленным нормам и которая подтверждена изготовителем.

3.3.1.9. минимальная рабочая тепловая мощность: Минимальная тепловая мощность горелки, при которой показатели ее работы соответствуют установленным нормам и которая подтверждена изготовителем.

3.3.1.8, 3.3.1.9 (Измененная редакция, Изм. № 1).

3.3.2 Условия эксплуатации

3.3.2.1 горелки постоянного режима работы: Горелки, которые рассчитаны на непрерывную работу более 24 ч.

3.3.2.2. горелки непостоянного режима работы: Горелки, которые рассчитаны на непрерывную работу менее 24 ч.

3.4 Детали газовой линии

3.4.1 газовая линия: Часть горелки, которая состоит из клапанов, органов управления и устройств безопасности, в которых газ перемещается между входным соединением и головкой горелки.

3.4.2 устройство настройки диапазона тепловых мощностей: Узел горелки, предназначенный для регулирования тепловой мощности в установленных пределах.

Регулирование может быть плавным или ступенчатым.

(Измененная редакция, Изм. № 1).

3.4.3 автоматический отсечной клапан: Устройство, которое автоматически открывает, закрывает или изменяет расход газа по сигналу, поступающему от цепи регулирования и (или) цепи безопасности.

3.4.4 фильтр (сетчатый фильтр): Устройство, которое позволяет улавливать частицы примесей, так как они могут вызвать отказы (аварии) в системе.

3.5 Устройства регулирования, контроля и безопасности

3.5.1 регулятор давления: Устройство, которое поддерживает давление за собой постоянным в установленных пределах независимо от изменений (в пределах установленного диапазона) давления перед собой.

3.5.2 управляемый регулятор давления: Регулятор давления, оснащенный средством управления нагрузкой на диафрагму и, следовательно, давления за собой.

3.5.3 устройство контроля пламени: Устройство, которое обнаруживает и сигнализирует о наличии пламени, состоящее из датчика пламени, усилителя и реле передачи сигнала. Эти узлы, за возможным исключением датчика фактического пламени, могут быть собраны в одном корпусе для использования вместе с программным блоком.

3.5.4 автоматическая система управления горелкой: Автоматическая система управления горелкой включает, по крайней мере, программный блок и все элементы устройства контроля пламени. Различные функциональные узлы автоматической системы управления горелкой могут располагаться в одном или более корпусах.

3.5.5 программный блок: Блок, который реагирует на сигналы устройств управления и безопасности и дает управляющие команды, контролирует последовательность запуска, следит за работой горелки и вызывает контролируемое отключение и, если необходимо, безопасное отключение и энергонезависимое отключение. Программный блок следует заранее определенной последовательности действий и всегда функционирует вместе с устройством контроля пламени.

3.5.6 проверка на безопасность перед пуском: Операция, исключая схему или цепи защиты, с целью установления неисправности системы безопасности или условий кажущегося пламени перед запуском.

3.5.7 контролируемое отключение: Процесс, посредством которого подача энергии к газовому отсечному клапану (клапанам) прекращается перед совершением любых других действий, например в результате действия функции управления.

3.5.8 безопасное отключение: Процесс, который вступает в действие сразу после срабатывания предохранительного ограничителя или обнаружения неисправности в автоматической системе управления горелкой и который выводит горелку из работы немедленным отключением подачи энергии к газовому отсечному клапану (клапанам) и устройства зажигания.

Примечание - Безопасное отключение может также происходить в результате прерывания или уменьшения подаваемой энергии.

3.5.9 Отключение

3.5.9.1 энергонезависимое выключение питания: Условие безопасного отключения системы, при котором повторный пуск может быть осуществлен только с помощью ручного возвращения системы в исходное положение и никакими другими средствами.

3.5.9.2 энергозависимое выключение питания: Условие безопасного отключения системы, при котором повторный пуск может быть осуществлен только с помощью ручного возвращения системы в исходное положение или прерыванием основного источника энергии питания и его последующим восстановлением.

3.5.9.3 пусковой сигнал: Сигнал, например от термостата, который выводит систему из ее пускового положения и включает заранее определенную программу.

3.5.9.4 повторение пускового цикла: Процесс, с помощью которого (после безопасного отключения) автоматически повторяется полная последовательность пуска.

3.5.9.5 система проверки клапанов: Система проверки эффективного закрытия пусковых газовых клапанов или основных предохранительных отсечных газовых клапанов, которая обладает способностью обнаружения малых утечек газа.

3.5.9.6 устройство зажигания: Любое средство (факельное, электрическое или другое), используемое для зажигания газа на запальной или на основной горелке.

3.6 продувка: Принудительный ввод воздуха в камеру сгорания и газоходы с целью вытеснения любого количества оставшейся топливно-воздушной смеси и (или) продуктов сгорания.

3.6.1 предварительная продувка: Продувка, которая происходит между пусковым сигналом и включением устройства зажигания.

3.6.2 последующая продувка: Продувка, которая происходит сразу после контролируемого отключения.

3.7 Последовательные времена

3.7.1 время предварительной продувки: Интервал времени, в течение которого происходит продувка при установленном расходе воздуха перед включением устройства зажигания.

3.7.2 время последующей продувки: Интервал времени между любым отключением и моментом отключения вентилятора.

3.7.3 время зажигания: Интервал времени между открытием газовых клапанов и первым сигналом о наличии пламени от устройства контроля пламени.

3.7.4 первое время безопасности: Интервал времени между включением применяемого пилотного газового клапана, клапана пуска газа или основного газового клапана (клапанов) и их отключением, если устройство контроля пламени сигнализирует об отсутствии пламени.

Примечание - Если отсутствует второе время безопасности, это время называется временем безопасности.

3.7.5 второе время безопасности: Если первое время безопасности применить только к пилотному или запальному пламени, второе время безопасности - интервал времени между включением основных газовых клапанов и их отключением, если устройство контроля пламени сигнализирует об отсутствии пламени.

3.7.6 время безопасности при погасании: Интервал времени между сигналом погасания пламени и сигналом на отключение подачи газа.

3.7.7 полное время закрытия: Интервал времени между сигналом погасания пламени и закрытием отсечных клапанов.

3.8 Сгорание

3.8.1 устойчивость пламени: Способность пламени оставаться на головке горелки или в прикорневой пламенной зоне, предусмотренной конструкцией. -

3.8.2 отрыв пламени: Полный или частичный отрыв основания пламени от головки горелки или зоны стабилизации пламени, предусмотренной конструкцией горелки.

3.8.3 проскок: Непроизвольное перемещение фронта пламени против потока относительно своего нормального устойчивого рабочего положения.

4 Конструктивные и эксплуатационные требования

4.1 Переход на различные газы

Изготовитель должен привести в инструкциях по эксплуатации меры предосторожности, которые должны быть приняты при переходе с газа одного семейства или группы (таблица 3) на газ другого семейства или группы, и (или) для того, чтобы приспособиться к присоединительным давлениям различных газов (таблица 4).

4.2 Конструкция

Схема и конструкция горелки должны быть такими, чтобы для заданной тепловой мощности или диапазона мощностей и предписанного диапазона давлений используемый топливный газ сгорал бы полностью и безопасно. Подвижные детали, например вентиляторы, должны быть экранированы, если предусмотренное ограждение не обеспечивает адекватную защиту.

Конструкция горелки должна исключать неустойчивость, деформацию или поломку, которые уменьшили бы ее безопасность.

Рычаги и подобные устройства, которые применяют монтажник или оператор, должны быть соответствующими.

4.2.2 Доступность технического обслуживания и эксплуатации

Детали конструкции, доступные во время эксплуатации и технического обслуживания, не должны иметь острых углов и кромок, которые могут поранить или травмировать специалиста, проводящего подобные работы. Горелки, которые могут быть отведены назад или повернуты на шарнирах без применения инструмента, подлежат блокировке, например с помощью концевых выключателей таким образом, чтобы они не могли быть включены в отведенном назад или повернутом положении. Конструкция блокирующего устройства должна быть безаварийной, и, если это концевой выключатель, соответствовать требованиям ГОСТ Р МЭК 60730-1-2002 [IEC 60730-1].

(Измененная редакция, Изм. № 1).

4.2.3 Плотность

Отверстия под винты, шпильки и другие детали крепления, предназначенные для сборки, не должны проникать в газовый тракт. Толщина стенки между засверленными отверстиями и газовым трактом должна быть не менее 1 мм. Данное требование не применимо к отверстиям для измерения или деталям в головке горелки.

Плотность деталей и узлов, образующих газовый контур и подверженных демонтажу при регулярном техническом осмотре на месте эксплуатации, должна быть обеспечена с помощью механических соединений, например металлометаллических соединений, прокладок или кольцевых уплотнений, но исключая использование каких бы то ни было уплотнительных материалов, таких как ленты, пасты или жидкости. Все уплотнительные материалы должны быть эффективными при нормальных условиях использования горелки.

4.2.4 Материалы

Качество и толщину материалов, используемых при конструировании горелки, выбирают таким образом, чтобы конструкционные и эксплуатационные характеристики не ухудшались в ходе работы горелки. Все детали горелки должны выдерживать механические, химические и термические нагрузки, которые могут возникать при работе. При нормальных условиях использования, технического обслуживания и регулировки они не должны обнаруживать каких-либо изменений, отрицательно влияющих на их нормальное функционирование.

Если кожух содержит любые металлические детали, не изготовленные из антикоррозионного материала, эти детали подлежат соответствующей защите нанесением на них эффективного противокоррозионного покрытия.

Применение асбестовых или асбестосодержащих материалов не допускается.

В газонесущих деталях, где температура может превышать 100 °С, не следует применять медь, а также припой с температурой плавления ниже 450 °С.

(Измененная редакция, Изм. № 1).

Горелку следует проектировать так, чтобы ее можно было эффективно установить на теплогенераторе.

Детали горелки следует располагать и крепить так, чтобы их правильное рабочее положение и прежде всего правильное положение отверстий горелки не изменялись при эксплуатации. Правильное рабочее положение должно сохраняться при демонтаже и новой установке вспомогательных устройств.

Детали горелки, которые устанавливают или регулируют на стадии изготовления и с которыми не должен манипулировать пользователь или монтажник, подлежат опломбированию.

Детали, требующие регулярного технического обслуживания, следует располагать или проектировать так, чтобы их можно было бы легко демонтировать. Кроме того, их следует проектировать и маркировать так, чтобы при соблюдении инструкций изготовителя была исключена их неправильная замена.

Герметичные входные соединения и соединения внутри горелки, выполненные на резьбах, которые не подлежат развинчиванию для технического обслуживания, и соединения деталей, которые не часто демонтируют и переустанавливают, следует проектировать согласно ГОСТ 6357-81 [ИСО 7-1].

Соединения, которые подлежат ослаблению для технического обслуживания, проектируют согласно ГОСТ 6357-81 [ИСО 228-1].

Фланцевые соединения должны соответствовать требованиям ГОСТ 12816-80 [ИСО 7005-1, ИСО 7005-2];

медные фланцевые соединения [ИСО 7005-3] при необходимости могут быть заменены соединениями из нержавеющей стали.

Примечание - Следует обратить внимание на приложение А, которое устанавливает метод соединения, допускаемый или запрещаемый в некоторых странах.

(Измененная редакция, Изм. № 1).

4.3 Оборудование

Двигатели и вентиляторы должны быть так защищены подходящими ограждениями и экранами соответствующих габаритов, прочности и износостойкости, чтобы исключить случайное касание с ними. Степень защиты должна соответствовать IP20 согласно ГОСТ 14254-96. Подобные ограждения и экраны удаляют только с применением обычного инструмента.

Если используют клиноременную передачу, то ее конструкция и расположение должны обеспечивать защиту оператора. Следует также предусматривать средство, облегчающее регулировку натяжения ремня. Подобные средства должны быть доступны с применением только широко используемого инструмента.

Двигатели и вентиляторы следует монтировать таким образом, чтобы свести к минимуму шум и вибрацию. Места смазки, при наличии, должны быть доступными.

4.3.2 Электрическая безопасность

Электрооборудование и соединения горелки должны соответствовать требованиям ГОСТ Р МЭК 335-1-94 по следующим параметрам:

a) номинальная потребляемая мощность;

b) защита от доступа к находящимся под напряжением деталям:

- ток утечки и электрическое сопротивление;

- внутренняя монтажная схема;

- присоединение к электропитанию и внешняя гибкая проводка;

- клеммы соединения для наружных проводников;

- средства заземления;

- длина пути тока утечки, зазоры и толщина изоляции;

-детали;

c) радиация (сопротивление нагреву, воздействию огня и пробою).

Дополнительно должна быть предусмотрена документация по электрическим соединениям отдельных деталей в виде монтажной электрической схемы и схемы подключения.

4.3.1, 4.3.2. (Измененная редакция, Изм. № 1).

4.3.3 Регулируемая воздушная заслонка

Каждая горелка должна быть оснащена регулируемой воздушной заслонкой или аналогичным устройством регулирования воздушного потока. Это устройство должно быть отрегулировано только с помощью инструмента. Регулирующие положения воздушной заслонки должны быть видны, возможно, после удаления крышки.

При наличии ручного средства регулирования потока воздуха для горения оно должно быть сконструировано так, чтобы (после регулировки согласно инструкциям изготовителя) его можно было бы установить и уплотнить.

4.3.4 Детали газовой линии

4.3.4.1 Общие требования

Все детали газовых линий должны быть спроектированы на индивидуальное давление на входе горелки или защищены от любого чрезмерного увеличения давления соответствующими предохранительными устройствами.

4.3.4.2 Приводимый вручную отсечной клапан

Быстродействующий, приводимый вручную отсечной клапан следует устанавливать перед всеми органами управления для изоляции горелки. Данный клапан может не поставляться изготовителем, что оговаривают в инструкции изготовителя по проведению монтажных работ.

Дополнительно горелки оснащают всеми приводимыми вручную отсечными клапанами, которые необходимы для пуска их в эксплуатацию и нормальной работы.

Ручной клапан должен обладать способностью функционировать при давлении, которое в 1,5 раза превышает максимальное давление подачи, и иметь открытый доступ.

Конструкция ручных клапанов должна обеспечивать их поворот на 90°, предотвращать неумышленный ввод в действие, вместе с тем при необходимости они должны быть легко задействованы. На клапанах должны быть четко различимыми положения «ОТКРЫТО» и «ЗАКРЫТО».

Ручные клапаны, используемые исключительно в положениях «ОТКРЫТО/ЗАКРЫТО», должны быть снабжены механическими остановами в положениях «ОТКРЫТО» и «ЗАКРЫТО».

4.3.4.3 Фильтр (сетчатый фильтр)

Фильтр следует устанавливать на входе системы предохранительных отсечных клапанов для предотвращения попадания инородного вещества.

Максимальный размер отверстия фильтра не должен превышать 1,5 мм, а ячейка не должна допускать прохождение нутромера размером 1 мм.

4.3.4.4 Регулятор давления газа

Подачу основного и пускового газа контролирует устройство, обеспечивающее стабильное давление у головки горелки, а изменение тепловой мощности не превышает ± 5 % ее заданного значения в диапазоне значений, приведенных в таблице 4.

Если данное устройство представляет собой регулятор постоянного давления, функционирующий при давлении на входе до 20 кПа, он должен соответствовать ГОСТ 11881-76 [EN 88].

Регулятор давления должен быть пригоден также для давлений на входе более 20 кПа. Там, где установлен регулятор давления газа, он должен контролировать поступление газа в основную горелку и любую запальную горелку, имеющую тепловую мощность более 2 кВт. Основная горелка и любая запальная горелка могут также регулироваться отдельно друг от друга.

Доступ к регулятору давления должен быть таким, чтобы его можно было легко налаживать или переналаживать на использование другого газа, при этом следует принимать меры, затрудняющие нештатную регулировку.

4.3.4.5 Датчик давления газа

Горелка должна быть оснащена устройством для безопасного отключения, если давление подачи падает ниже установленного значения.

Датчик высокого давления газа следует монтировать в случае отсутствия регулятора давления газа.

Там, где смонтирован датчик высокого давления газа, он должен приводить к энергонезависимому отключению при следующих условиях:

- тепловая нагрузка на горелку в 1,15 раза превышает номинальную или

- давление у головки горелки в 1,3 раза превышает номинальное давление на входе. Датчик давления газа должен соответствовать требованиям ГОСТ 22520-85 [EN 1854].

4.3.4.4, 4.3.4.5. (Измененная редакция, Изм. № 1).

4.3.4.6 Регулирующие устройства

Регулирующее устройство должно быть предусмотрено для обеспечения номинального расхода на топливных газах, заявленных изготовителем, и сверх соответствующего диапазона давлений. Подобное регулирующее устройство может представлять собой регулятор давления газа. Для проведения наладок необходим соответствующий инструмент.

4.3.4.7 Автоматические предохранительные отсечные клапаны

Все горелки должны быть оснащены двумя автоматическими предохранительными отсечными клапанами, располагаемыми последовательно в соответствии с таблицей 1 и EN 161.

Таблица 1 - Установка предохранительных отсечных клапанов в зависимости от тепловой мощности и наличия предварительной продувки

|

Тепловая мощность, кВт |

С предварительной продувкой |

Без предварительной продувки |

||||

|

Основной газ |

Пусковой газ |

Основной газ |

Пусковой газ |

|||

|

≤10 % |

>10 % |

≤10 % |

>10 % |

|||

|

До 70 включительно |

2В |

в1) |

2 В |

2 А или 2B + VP |

А2) |

2А |

|

Св. 70 до 1200 включительно |

2А |

2А |

2А |

2A + VP |

2А |

2А |

|

Св. 1200 |

2A + VP |

2А |

2А |

2А + VP |

2А |

2А |

|

VP - система контроля клапанов. 1) Для газов 3-го семейства: необходимы два клапана класса В. 2) Для газов 3-го семейства: необходимы два клапана класса А. |

||||||

Если основное пламя устанавливается посредством запального пламени, пусковой газ должен подаваться при следующих условиях:

- под контролем предохранительного отсечного клапана основного газа по направлению потока, включая положение ограничения пускового газа, или

- под контролем предохранительных отсечных клапанов согласно таблице 1.

4.3.4.8 Устройство для зажигания

Устройство для зажигания обеспечивает безопасное зажигание запальной горелки и (или) основной горелки при заданных условиях эксплуатации.

4.3.4.9 Устройство контроля пламени

Основное пламя и пламя любой запальной горелки подлежат контролю с помощью устройства контроля пламени.

Установка датчиков пламени на горелки должна быть такой, чтобы они не воспринимали никакой посторонний свет.

Там, где запальная и основная горелки снабжены (каждая) отдельным собственным устройством контроля пламени, пламя запальной горелки не должно оказывать влияния на контроль основного пламени. Источник подачи основного газа должен открываться только после отключения устройства для зажигания запальной горелки при условии появления устойчивого пламени запальной горелки и установления стабильного контроля наличия этого пламени.

Для систем, где запальная горелка остается в действии во время работы основной горелки, должны быть установлены раздельные датчики пламени с целью контроля запального и основного пламени. Датчик основного пламени должен быть расположен так, чтобы он ни при каких обстоятельствах не мог контролировать пламя запальной горелки.

Для систем, в которых запальная горелка гаснет во время работы основной горелки, будет достаточно одного датчика. Пламя запальной горелки не должно влиять на контроль основного пламени.

Устройство контроля пламени должно быть таким, чтобы в случае погасания пламени не наблюдалась заметная задержка между погасанием пламени и прекращением сигнала о наличии пламени.

Устройство контроля пламени должно функционировать при любой тепловой мощности в пределах диапазона регулирования и при любом режиме работы горелки. При монтаже на горелке оно должно соответствовать категории защиты не менее IP40 и не менее ТР54 для установок на открытом воздухе согласно ГОСТ 14254-96.

Устройство контроля пламени должно обуславливать безопасное выключение или энергонезависимое выключение, если датчик сигнализирует о появлении пламени в любой период времени при предварительной продувке. Это представляет собой проверку безопасного пуска. Данная проверка может прекратиться за 5 с до попытки воспламенения. При наличии кажущегося пламени должно произойти энергонезависимое отключение.

Время безопасности при отключении отсечных клапанов при исчезновении пламени должно составлять не более 1 с при нормальном режиме работы и не более 2 с в тех случаях, когда испытание на самоконтроль проводят одновременно с исчезновением пламени.

4.3.4.10 Устройство контроля воздуха

Горелка должна быть оснащена устройством контроля адекватного воздушного потока во время предварительной продувки, зажигания и работы горелки. Прекращение потока воздуха в любой момент при предварительной продувке, зажигании или работе горелки должно вызвать энергонезависимое отключение.

Для горелок тепловой мощностью до 120 кВт включительно допускается безопасное отключение после единственной попытки при повторном пуске. Если такая попытка повторного пуска будет неудачной, должно произойти энергонезависимое отключение.

Адекватный воздушный поток контролируют одним из следующих методов:

- определением давления;

- определением расхода;

- с помощью любой другой системы, которая не полагается только на вращение вентилятора. Одной блокировки воздушной заслонки или блокировки исполнительного механизма воздушной заслонки недостаточно.

Устройство контроля воздуха следует проверять в состоянии отсутствия потока перед запуском. Неудачная проверка устройства в этом состоянии должна предотвратить пуск или вызвать энергонезависимое отключение.

Данная проверка необязательна, если отказ устройства контроля воздуха ведет к безопасному состоянию.

Устройство контроля воздуха следует регулировать так, чтобы при недостатке воздуха в наибольшем или наименьшем режиме работы горелки оно функционировало до того, как давление упадет более чем на 20 % давления на стадии контроля, и объемная доля СО продуктов сгорания превысит 1 %.

Если горелка оснащена автоматическим регулятором соотношения газ-воздух, в котором по воздушному потоку обеспечивается управляющий сигнал, непрерывный контроль за потоком воздуха с помощью данного устройства при работе горелки необязателен. В случае отказа управляющего сигнала по воздуху газовые клапаны должны быть закрыты.

Примечание - Для многоступенчатых или модулирующих горелок достаточно одного устройства контроля воздушного потока. В подобных случаях адекватный поток воздуха обеспечивается требованием 4.3.4.11.

4.3.4.11 Регуляторы соотношения газ-воздух

Каждая горелка должна быть оснащена устройством регулирования воздушного потока.

В двухступенчатых или многоступенчатых горелках расходы воздуха для горения и газа должны контролироваться системой последовательного включения. Устройства регулирования подачи газа и воздуха должны быть взаимно связаны (например, с помощью механического, пневматического, электрического или электронного средства) таким образом, чтобы соотношение между воздухом для сгорания и газом оставалось постоянным в любой рабочей точке горелки.

В горелках с прерывистым режимом работы функционирование системы контроля соотношения газ-воздух, за исключением устройств с пневматическим приводом, должно проверяться во время пусковой последовательности, например с помощью переключателей давления или позиций.

В многоступенчатых или модулирующих горелках, где потоки воздуха и газа не изменяются одновременно, должно выполняться следующее:

a) опережение подачи воздуха при увеличении тепловой мощности, опережение подачи газа при уменьшении тепловой мощности или

b) достаточный и избыточный воздух для предотвращения газообогащенного сжигания.

Комбинированный контроль или последовательное включение должны действовать так, чтобы

даже в случае отказа система стремилась к более высокому значению избыточного воздуха или переходила бы к безопасному отключению.

Там, где применяют пневматическое устройство с регулированием соотношения газ-воздух, данное устройство должно соответствовать требованиям EN 12067-1.

4.3.4.9 - 4.3.4.11 (Измененная редакция, Изм. № 1).

4.3.4.12 Точки измерения давления

Для облегчения измерения давления на входе, давления настройки и давления в головке горелки следует предусматривать точки или устройства измерения давления.

Примечание - Одна точка может обеспечивать измерение как давления настройки, так и давления в головке горелки.

Места измерения давления с максимальным внутренним диаметром 1 мм, наружным диаметром (90-5) мм и длиной 10 мм должны быть такими, чтобы они могли быть плотно закрыты или обладать самоуплотнением.

4.3.4.13 Автоматический регулирующий горелочный блок

Автоматический регулирующий горелочный блок должен соответствовать требованиям EN 298 и быть пригодным для индивидуальных ступеней мощности горелки.

Автоматические регулирующие горелочные блоки, у которых время предварительной продувки снижается в результате перерыва в подаче электроэнергии, следует применять только при тепловой мощности ниже 120 кВт.

4.3.4.14 Система контроля клапанов

Система контроля клапанов должна соответствовать требованиям EN 1643.

4.4 Функциональные и рабочие требования

(см. также приложение В).

4.4.1 Общие функциональные требования

Конструкция механических и электрических деталей и узлов, рассмотренных в 4.3, должна соответствовать требованиям, изложенным в последующих пунктах.

Функционирование любого устройства безопасности не должно быть блокировано функционированием любого управляющего устройства.

Пуск горелки должен быть возможен только при выполнении следующих условий:

- любое монтажное блокирующее устройство горелки указывает ее правильное положение;

- любое установочное блокирующее устройство оборудования (например, шибера дымохода) указывает, что оно находится в правильном положении;

- устройство контроля пламени проверено на имитацию факела. Данная проверка может быть проведена также во время предварительной продувки или после контролируемого отключения;

- любая система контроля клапанов проверена. Данная проверка может быть также проведена во время предварительной продувки или после контролируемого отключения;

- устройство контроля потока воздуха, как было установлено проверкой, функционирует правильно.

4.4.1.2 Предварительная продувка

Перед включением запального устройства необходимо продуть камеру сгорания. Продолжительность продувки должна составлять:

- не менее 20 с - при расходе воздуха, соответствующем номинальной тепловой мощности;

- если расход воздуха снижен, период времени возрастает на значение, обратно пропорциональное уменьшенному расходу воздуха.

Например: 100 % воздуха - время предварительной продувки 20 с;

50 % воздуха - время предварительной продувки 40 с;

33 % воздуха (допустимый минимум) - время предварительной продувки 60 с.

Уменьшенный расход воздуха не должен быть меньше 33 % расхода воздуха для полного сгорания.

У горелок с регулируемой тепловой мощностью расход воздуха для предварительной продувки должен соответствовать отрегулированной тепловой мощности.

Если расход продувочного воздуха падает ниже заданного в любой момент в течение продувки, то:

- горелка подлежит безопасному отключению или

- продувка должна продолжаться до восстановления требуемого расхода воздуха при условии, что расход воздуха не падает ниже 33 % требуемого и суммарное время продувки при требуемом расходе воздуха не будет уменьшено.

Продолжительность предварительной продувки может быть различной, или же предварительную продувку можно исключить, если это допускает соответствующий стандарт на теплогенератор.

После контролируемого отключения повторный пуск без предварительной продувки может быть осуществлен следующим образом:

- для горелок тепловой мощностью до 70 кВт включительно, оснащенных либо двумя предохранительными отсечными клапанами класса А, расположенными последовательно, либо двумя предохранительными отсечными клапанами класса В, расположенными последовательно, плюс система контроля клапанов;

- для горелок тепловой мощностью более 70 кВт, оснащенных двумя предохранительными отсечными клапанами класса А, расположенными последовательно, плюс система контроля клапанов.

Предварительную продувку проводят после каждого безопасного отключения.

4.4.1.3 Пусковая тепловая мощность

Горелки номинальной тепловой мощностью до 120 кВт включительно могут иметь прямое зажигание.

Для горелок номинальной тепловой мощностью, превышающей 120 кВт, мощность пускового газа не должна превышать 120 кВт или значения, полученного из уравнения

ts × Qs= 100

где ts - время безопасности, с;

Qs - максимальная мощность пускового газа, выражаемая как процент номинальной мощности основного газа.

Горелки, пусковая мощность которых превышает 400 кВт, должны быть оснащены стационарной запальной горелкой.

4.4.1.1-4.4.1.3 (Измененная редакция, Изм. № 1).

4.4.1.4 Зажигание пускового газа

Клапаны пускового газа не должны включаться до включения искры зажигания (или другого средства воспламенения). При использовании системы зажигания с раскаленной поверхностью эта система должна включаться таким образом, чтобы источник воспламенения обладал способностью поджигать поступающий газ до того, как откроется клапан (клапаны) пускового газа.

Период контроля пламени пускового газа должен устанавливаться таким образом, чтобы собственно пламя оставалось стабильным. Если пламя нарушается в течение этого периода, должно произойти энергонезависимое отключение.

Для горелок тепловой мощностью 120 кВт и выше, в которых отбор пускового газа на подачу происходит между отсечными предохранительными клапанами основного газа, второй из них по ходу газа должен находиться в закрытом положении перед пуском.

Там, где расход пускового газа регулируется пусковой позицией, содержащейся внутри расположенного вдоль потока основного отсечного предохранительного клапана, любое средство регулирования расхода пускового газа должно обладать способностью к предварительной настройке и уплотнению,

4.4.1.5 Зажигание основной горелки

4.4.1.5.1 Зажигание (факела) посредством факела пускового газа

Если факел пускового газа зажжен у отдельной запальной горелки, то второе время безопасности должно составлять не более 5 с, в конце этого времени должно начинаться восприятие основного факела. Если основной факел не обнаружен в конце данного периода, должно произойти энергонезависимое отключение.

(Измененная редакция, Изм. № 1).

4.4.1.5.2 Прямое установление основного газового факела

Источник зажигания не должен быть включен до окончания предварительной продувки и должен быть выключен при или перед окончанием времени безопасности.

При использовании системы зажигания с раскаленной поверхностью она должна включаться таким образом, чтобы источник воспламенения обладал способностью поджигать поступающий газ до того, как откроются основные газовые клапаны.

4.4.1.6 Времена безопасности

4.4.1.6.1 Время безопасности при зажигании

Время безопасности при зажигании должно быть определено из уравнения, приведенного в 4.4.1.3, в зависимости от расхода пускового газа; время безопасности не должно превышать 5 с.

Параметры зажигания основной и запальной горелок, максимальный расход пускового газа и соответствующее время безопасности должны соответствовать приведенным в таблице 2 согласно максимальной тепловой мощности горелки.

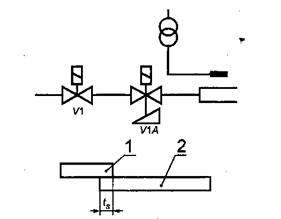

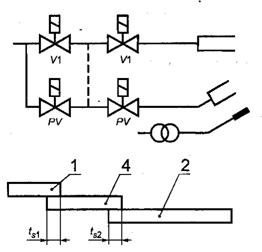

На рисунке 2 показаны системы зажигания.

Пуск горелки может быть достигнут в соответствии с одним из следующих методов:

- прямое зажигание основной горелки при полной номинальной мощности (таблица 2, рисунок 2а);

- прямое зажигание основной горелки при пониженной мощности (таблица 2, рисунок 2b);

- прямое зажигание основной горелки при пониженной мощности с независимой подачей пускового газа (таблица 2, рисунок 2с);

- зажигание основной горелки с помощью независимой запальной горелки (таблица 2, рисунок 2b).

Мощности пускового газа, превышающие приведенные в таблице 2, могут быть достигнуты в конце времени безопасности при условии, что суммарное количество энергии, выделенной в камере сгорания за время безопасности, не превышает выделенную энергию, вычисленную умножением максимальной тепловой мощности пускового газа и времени безопасности, приведенных в таблице 2.

Таблица 2 - Максимальная тепловая мощность пускового газа (Qs) и время безопасности (ts)

|

Основная горелка |

Прямое зажигание основной горелки при полной мощности |

Прямое зажигание основной горелки при пониженной мощности |

Прямое зажигание основной горелки при пониженной мощности независимым источником пускового газа |

Зажигание основной горелки независимой запальной горелкой |

||||||

|

Зажигание запальной горелки |

Зажигание основной горелки |

|||||||||

|

Qn, кВт |

Qs, кВт |

tS с |

Qs, кВт |

ts c |

QS кВт |

ts, c |

Qs кВт |

Первое время безопасности, с |

Qs, кВт |

Второе время безопасности, с |

|

До 70 |

Qn |

5 |

Qn |

5 |

Qn |

5 |

≤0,1Qn |

5 |

Qn |

5 |

|

Св. 70 до 120 |

Qn |

3 |

Qn |

3 |

Qn |

3 |

≤0,1Qn |

5 |

Qn |

3 |

Окончание таблицы 2

|

Основная горелка |

Прямое зажигание основной горелки при полной мощности |

Прямое зажигание основной горелки при пониженной мощности |

Прямое зажигание основной горелки при пониженной мощности независимым источником пускового газа |

Зажигание основной горелки независимой запальной горелкой |

||

|

Зажигание запальной горелки |

Зажигание основной горелки |

|||||

|

Св. 120 |

Не допускается |

120 кВт или ts×Qs≤ 100 (максимум ts = 3 с) |

≤0,1Qn |

3 |

120 кВт или ts×Qs≤ 150 (максимум ts = = 5 с) |

|

|

Qn - максимальная тепловая мощность горелки в киловаттах. Qs - максимальная тепловая мощность пускового газа в процентах от Qn. ts - время безопасности в секундах. |

||||||

Если напряжение питания Un изменяется от 85 % до 110 % средней величины, установленной изготовителем, время безопасности, заявленное изготовителем, не должно быть превышено. Время безопасности, приведенное в таблице 2, представляет собой абсолютный максимум.

4.4.1.6.2 Время безопасности при погасании

Время безопасности при погасании не должно превышать 1 с.

4.4.1.6.1, 4.4.1.6.2 (Измененная редакция, Изм. № 1).

4.4.1.6.3 Суммарное время отключения

Суммарное время отключения не должно превышать 2 с. Два клапана должны закрываться одновременно, но там, где используют систему проверки клапанов, может быть задержка для второго клапана до 2 с.

Для горелок тепловой мощностью до 120 кВт включительно отказ зажигания должен привести:

- к одной попытке при повторении цикла с последующим энергонезависимым отключением, если данная попытка окажется неудачной, или

- к энергонезависимому отключению.

Для горелок тепловой мощностью свыше 120 кВт отказ зажигания должен привести к энергонезависимому отключению.

4.4.1.8 Невоспламенение в рабочем состоянии

При невоспламенении в рабочем состоянии системой контроля пламени должно быть обусловлено энергонезависимое отключение, за исключением горелок тепловой мощностью до 120 кВт включительно с прямым зажиганием основного факела, где может быть предпринята попытка повторения цикла.

Если попытка повторения цикла окажется неудачной, должно произойти энергонезависимое отключение.

4.4.1.9 Отключение горелки

Действие устройства безопасности, исключая датчик низкого давления газа, должно приводить к энергонезависимому отключению без задержки.

При прекращении подачи энергии, приводящей в действие устройство безопасности, горелка должна переходить в безопасное состояние.

(Измененная редакция, Изм. № 1).

4.4.2 Эксплуатационные требования

При испытании согласно 5.3.1 элементы газового тракта горелки (вплоть до последнего по ходу газа отсечного клапана) должны быть плотными.

4.4.2.2 Стойкость горелки к перегреву

При условиях, приведенных в 5.3.2, различные детали горелки не должны снижать свои характеристики, за исключением поверхностных изменений, связанных с процессом сгорания.

4.4.2.3 Температура устройств регулирования и безопасности

При условиях, приведенных в 5.3.3, температура устройств регулирования и безопасности не должна превышать значения, установленного изготовителем данного устройства, и их работа должна оставаться удовлетворительной.

Температура поверхностей элементов горелок, предназначенных для ручного управления, - по ГОСТ 12.2.064-81.

4.4.2.4 Зажигание, рабочий режим и устойчивость пламени

При условиях, установленных соответственно в 5.3.4 и 5.3.5, зажигание должно осуществляться четко, быстро и без пульсаций. Факелы должны быть устойчивыми и не создавать ненормального шума. Незначительная тенденция к отрыву пламени в момент зажигания допустима, но после этого факелы должны стабилизироваться.

Для горелок, оснащенных устройствами, обеспечивающими диапазон изменения расхода, эти требования должны быть удовлетворены при номинальной и минимальной рабочей тепловых мощностях, заявленных изготовителем.

4.4.3 Диапазон тепловой мощности горелки

Номинальные и минимальные рабочие значения тепловой мощности следует измерять при условиях, оговоренных в 5.7, и эти значения должны соответствовать установленным нормам (предельные отклонения ± 5 %) и подтверждаться изготовителем.

4.4.2.3 - 4.4.3 (Измененная редакция, Изм. № 1).

4.4.4 Двухтопливная горелка

Безопасная работа горелки на газе не должна испытывать влияние рабочего состояния устройств управления и безопасности, предназначенных для альтернативного топлива. Рабочее состояние устройств для альтернативного топлива должно быть неизменным во время работы на газе.

Примечание - В двухтопливной установке допускается использовать общую воздушную систему для обоих видов топлива. Допустима раздельная система контроля пламени; важно, чтобы датчик, используемый для контроля пламени другого топлива, был отключен при работе на газе.

4.4.5 Рабочая диаграмма и испытательная диаграмма

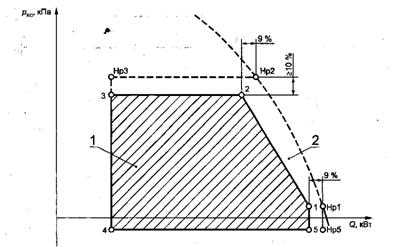

4.4.5.1 Рабочая диаграмма

Рабочая диаграмма представляет допустимый диапазон применения горелки, выраженный в виде зависимости давления в камере сгорания от мощности горелки.

Если границы определяются серией точек от 1 до 5 включительно, как показано на рисунке 3 для одноступенчатых горелок, или от 1 до 6 включительно, - как показано на рисунке 4 для многоступенчатых горелок.

Данные точки определяют в соответствии с 5.4 - 5.6 и таблицей 5.

(Измененная редакция, Изм. № 1).

4.4.5.2 Испытательная диаграмма

Испытательная диаграмма представляет диапазоны давления камеры сгорания и мощности горелки, в которых ее испытывают для установления соответствия настоящему стандарту.

Данная диаграмма включает рабочую диаграмму и зону испытания, определенную с помощью серии точек Нр1, Нр2, Нр3 и Нр5 для одноступенчатых горелок и точек Hp1, Нр2, Нр3, Нр5 и Нр6 для многоступенчатых, как показано на рисунках 3 и 4 соответственно.

Эти точки определяют в соответствии с 5.4 - 5.6 и таблицей 5.

4.4.6 Определение устойчивости пламени и безопасного диапазона работы

При условиях испытаний, указанных в 5.3.5, горелка должна работать точно и безопасно. Факелы должны быть устойчивыми, без пульсаций.

4.4.7 Предельные выбросы при сгорании

При условиях испытаний, оговоренных в 5.5, содержание СО и NOx в сухих неразбавленных продуктах сгорания не должно превышать значений, указанных в 4.4.7.1 и 4.4.7.2 (см. также приложение С).

a) Содержание СО не должно превышать 120 мг/м3 (96 ррт), если горелку испытывают при напряжении питания, заявленном изготовителем, на эталонном газе семейства или группы(групп), на которые она рассчитана;

b) содержание СО не должно превышать 2500 мг/м3 (2000 ррт), если горелку испытывают при напряжении питания в 0,85 значения, заявленного изготовителем, на эталонном газе семейства или группы, на которые она рассчитана;

c) содержание СО не должно превышать 2500 мг/м3 (2000 ррт), если горелку (при тех же условиях, что и в а), испытывают при напряжении питания, заявленном изготовителем, при неполном сгорании газа из семейства или группы, на которые она рассчитана;

d) горелка должна быть снабжена средством, обеспечивающим в случае падения напряжения питания ниже 0,85 значения, заявленного изготовителем, работу горелки в безопасном режиме и объемную долю СО в продуктах сгорания не более 1 %, или безопасное отключение.

Примечание - Данное требование может быть удовлетворено введением одного из следующих устройств контроля:

- скорости двигателя;

- напряжения в автоматическом регулирующем блоке горелки;

- кислорода (02);

- воздушного потока;

- соотношения газ-воздух.

Данный перечень не является исчерпывающим, и другие методы в качестве альтернатив прямого измерения СО могут дать такой же результат.

4.4.7.2 Оксиды азота (NOx) Содержание NOx в продуктах сгорания определяют при следующих условиях (приложение D):

- окружающая температура 20 °С;

- относительная влажность 70 %.

Если горелка сконструирована доя работы только на газах 2-го семейства (групп Н/Е или L) или 3-го семейства, максимальные уровни NOx должны быть:

- 200 мг/м3 - горелку испытывают при напряжении питания, заявленном изготовителем, на эталонном газе G 20 2-го семейства групп Н и Е;

- 200 мг/м3 - горелку испытывают при напряжении питания, заявленном изготовителем, на эталонном газе G 25 2-го семейства группы L;

- 270 мг/м3 - горелку испытывают при напряжении питания, заявленном изготовителем, на эталонном газе G 30 3-го семейства.

Если горелка предназначена для работы более чем на одном газовом семействе (после регулировки), максимальные уровни NOx приведены соответственно в перечислениях а), b) и с).

4.4.7.1, 4.4.7.2 (Измененная редакция, Изм. № 1).

4.4.8 Пусковые характеристики

При условиях испытаний, указанных в 5.6, не должно быть колебаний избыточного давления или пульсаций факела. Любые колебания давления после зажигания должны быть снижены до рабочего уровня в течение 20 с. Эти требования следует проверять визуальным контролем.

4.4.9 Значения радиопомех - по ГОСТ Р 51318.11-99 и ГОСТ Р 51320-99.

4.4.10 Уровни звукового давления в октавных полосах частот и уровень звука – по ГОСТ 21204-97.

4.4.9, 4.4.10 (Введены дополнительно, Изм. № 1).

5 Методы испытаний

5.1 Общая часть (см. также приложения Е, F)

5.1.1а Общие положения - по ГОСТ 29134-97, пункт 4; испытательные стенды по ГОСТ 29134-97, пункт 5.

(Введен дополнительно, Изм. № 1).

5.1.1 Испытательные газы

Газы классифицируют на семейства и группы. В таблице 3 приведен выбор испытательных газов для горелок с принудительной подачей воздуха.

Характеристики горелки проверяют путем использования испытательных газов, приведенных в таблице 3 (см. также приложение Н).

При мощности, равной или более 300 кВт, допускается использовать сетевой газ групп Н/Е или L и 3-го семейства. Расход газа должен быть отрегулирован для получения тепловой мощности, аналогичной использованию эталонного газа.

Таблица 3

|

Наименование показателя |

1-е семейство |

2-е семейство |

3-е семейство |

||

|

Группа Н |

Группа Е |

Группа L |

|||

|

Мощность |

G110 |

G20 |

G20 |

G25 |

G30 G31 |

|

Диапазон устойчивости |

G110 G112 |

G20 |

G20 |

G25 |

G30 G31 |

|

Качество сгорания |

G110 |

G20 G21 |

G20 G21 |

G25 G26 |

G30 G31 |

|

Проскок1) |

G112 |

G222 |

G222 |

G25 |

G32 |

|

Отрыв пламени1) |

- |

G23 |

G231 |

G27 |

G31 |

|

1)Для горелок полного предварительного смешения. |

|||||

5.1.2 Испытательные давления

Испытательные давления, приведенные в таблице 4, представляют собой минимальные значения; значения, превышающие приведенные в таблице 4, могут быть заявлены изготовителем при условии, что они получены из газораспределительной сети.

В последнем случае минимальные и максимальные давления будут соответственно составлять 0,8 и 1,2 номинального давления, заявленного изготовителем.

Таблица 4 - Испытательные давления

|

Тип газа |

Нормальное давление, кПа |

Минимальное давление, кПа |

Максимальное давление, кПа |

|

1-е семейство |

0,8 |

0,6 |

1,5 |

|

2-е семейство группы: |

|

|

|

|

Н |

2,0 |

1,7 |

2,5 |

|

Е |

2,0 |

1,7 |

2,5 |

|

L |

2,5 |

2,0 |

3,0 |

|

3-е семейство |

2,9 |

2,5 |

3,5 |

|

|

3,7 |

2,5 |

4,5 |

|

|

5,0 |

4,25 |

5,75 |

5.1.1, 5.1.2 (Измененная редакция, Изм. № 1).

5.1.3 Общие условия испытаний

5.1.3.1 Испытательный стенд

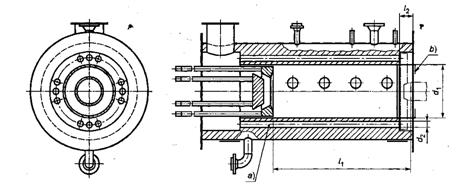

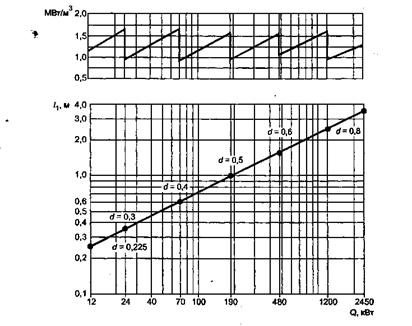

Испытательный стенд должен включать в себя жаровую трубу (примеры, приведенные на рисунке 5). Каждая жаровая труба определяется внутренним диаметром (0,225; 0,300; 0,400; 0,500; 0,600; 0,800 м) и длиной, а также соответствующей тепловой мощностью (рисунок 6). Отдельные жаровые трубы можно эксплуатировать с разницей ± 10 % заданной мощности.

Изготовитель должен определить жаровую трубу для использования при минимальной или максимальной тепловой мощности.

Длину жаровой трубы l1 м, следует вычислять с помощью уравнения

![]()

где QB - тепловая мощность, кВт.

Длину трубы регулируют посредством скользящей задней стенки, которую перемещают в продольном направлении внутри жаровой трубы.

В соответствии с выбором изготовителя горелки можно испытывать на жаровой трубе в следующих режимах:

- с прямым пламенем;

- с обратным пламенем.

При режиме работы с прямым пламенем стальной неохлаждаемый цилиндр, внутренний диаметр которого равен внутреннему диаметру камеры сгорания жаровой трубы и стенки имеют толщину 3 мм, должен быть введен во входное отверстие камеры сгорания так, чтобы вход газоотводящих труб был окружен плотным кольцом.

Жаровая труба оснащена дроссельным устройством, которое создает изменяемое падение давления на выходе камеры сгорания или в газоходе. Посредством данного устройства можно регулировать давление внутри камеры сгорания.

Все стенки, за исключением фронтовой, охлаждаемы.

Жаровую трубу оснащают также уплотненными окнами, которые позволяют визуально контролировать факел и предусматривают возможность измерения давления в жаровой трубе.

Примечание - Измерения давления следует проводить с помощью устройства, установленного на дверце камеры сгорания (дверце жаровой трубы).

Для пламени допускается возможность ударять в охлаждаемую заднюю стенку.

Если изготовитель разрабатывает горелку, предназначаемую для горения внутри камеры сгорания с габаритами, существенно отличными от приведенных на рисунке 5, испытания проводят на типичном котле или другой испытательной жаровой трубе до разработки новой стандартной жаровой трубы. В этом случае в руководстве по эксплуатации горелки должна быть сделана специальная ссылка.

Для горелок тепловой мощностью выше значений, приведенных на рисунке 6, испытания проводят на стенде, оговоренном изготовителем.

5.1.3.2 Охлаждающая среда

Температуру охлаждающей среды в испытательной жаровой трубе поддерживают на возможно более низком уровне от 15 °С до 60 °С во время следующих операций:

- пуска (5.6);

- определения устойчивости пламени и безопасных пределов работы, используя предельные газы для отрыва пламени (5.3.5);

- испытания на устойчивость пламени (5.3.4).

Температура охлаждающей среды должна быть от 40 °С до 80 °С, и тепловое равновесие следует поддерживать во время следующих операций:

- испытаний на устойчивость пламени и безопасный диапазон работы, используя предельный газ для проскока пламени (5.3.5);

- определения характеристик сгорания (5.5);

- определения диапазона тепловой мощности (5.7).

5.1.3.3 Помещение для испытаний

Горелку монтируют в хорошо вентилируемом помещении, имеющем свободную вытяжку, с окружающей температурой (20 ± 5) °С.

Допускаются другие значения окружающей температуры при условии, что они не изменят результаты испытания.

5.1.3.4 Отвод продуктов сгорания

Испытательную жаровую трубу соединяют с газоходом, как показано на рисунке 5. Продукты сгорания отбирают на пробу, как показано на рисунке 7.

(Измененная редакция, Изм. № 1).

5.1.3.5 Электропитание

Горелка питается от источника электроэнергии номинальным напряжением (Un), исключая особо оговариваемые случаи.

Изготовитель должен предоставить в испытательную лабораторию горелку, оснащенную всеми приспособлениями и устройствами, необходимыми для монтажа согласно инструкциям изготовителя.

Горелку, подлежащую испытанию, соединяют с испытательной жаровой трубой, как показано на рисунке 5, и расстояние между стабилизатором пламени и регулируемой задней стенкой камеры сгорания устанавливают согласно таблице рисунка 5.

Избыточное давление в камере сгорания создают регулированием дроссельного устройства на задней стенке или с помощью любой другой системы, расположенной вниз по потоку, функционирующей отдельно или в сочетании с другим оборудованием.

Для горелок, работающих при отрицательном давлении в камере сгорания, требуется вытяжной вентилятор (расположенный за измерительным устройством), или заданные значения получают с помощью устройства ручной регулировки или с помощью системы автоматического регулирования' давления в камере сгорания.

Горелки, подлежащие испытанию на индивидуальном теплогенераторе или другой испытательной жаровой трубе, монтируют в соответствии с инструкциями изготовителя.

5.1.3.7 Точность измерений

5.1.3.7.1 Допустимые отклонения измерительных устройств

Если не указано особо в соответствующих требованиях, используемые измерительные приборы должны обеспечивать измерения со следующими погрешностями:

|

теплота сгорания |

±0,5 %; |

|

плотность |

±0,5 %; |

|

температура газа |

± 0,2 °С; |

|

время |

±0,1 с; |

|

давление газа: |

|

|

до 1 кПа включ. |

± 10 Па; |

|

св. 1 кПа |

±1 %; |

|

атмосферное давление |

± 50 Па; |

|

концентрация продуктов сгорания (NOx,CO) |

± 5 ррт; |

|

масса |

±0,5 %; |

|

объем газа |

±0,5 %; |

|

температура поверхности |

±2°С; |

|

плотность газового тракта |

±10 Па |

Приборы для определения моноксида углерода (СО) должны определять содержания данного газа между 50 ррт и 1 % (по объему).

В диапазоне измерения до 2000 ррт метод должен иметь избирательность до 50 ррт. Погрешность приборов не должна превышать 1 %.

Приборы, которые в настоящее время соответствуют этим требованиям, относят к инфракрасному типу. Следует принимать меры, чтобы исключить помехи со стороны присутствующего диоксида углерода (С02).

Содержание С02 измеряют методом, обеспечивающим погрешность не более 5 %.

Рекомендуется использовать инфракрасные приборы. Если используют аппарат типа «Орса», объемная доля С02 в продуктах сгорания должна быть равна или больше 2 %.

(Измененная редакция, Изм. № 1).

5.1.3.7.2 Погрешности измерения при испытаниях не должны превышать:

|

длина камеры сгорания l1 |

±3 %; |

|

температура воздуха на входе в горелку |

±2°С; |

|

давление в камере сгорания при работе |

± 5 %; |

|

давление в камере сгорания при пуске |

± 10 %; |

|

расход топлива |

±2,5 %; |

|

объемная доля СО2 |

± 0,3 % |

|

объемная доля O2 |

±0,3 %; |

|

содержание СО |

± 10 ррт; |

|

содержание NOх |

±10 ррт |

5.1.4. Типы испытаний

5.1.4.1 Общие требования

Горелку испытывают как отдельный блок.

Блок в комплекте состоит из горелки и ее вспомогательных устройств; на рисунке 1 приведен пример горелки с ее оснасткой.

5.1.4.2 Проверка конструкции

После завершения испытаний конструкцию горелки сравнивают с чертежами, Если необходимо, для этой цели горелку разбирают.

Если предполагают переход с одного газа на другой, все детали, необходимые для такого перехода, испытывают вместе с горелкой на соответствующем испытательном газе.

5.2 Функциональные испытания

Все перечисленные ниже испытания проводят только на тех газах, для которых горелка предназначена.

Горелку монтируют в соответствии с инструкциями изготовителя и 5.1.3.6; напряжение питания регулируют до номинального, исключая особо оговариваемые случаи.

Нормальное условие соответствует номинальному напряжению, исключая значения 85 % или 110 % номинального напряжения. При этих условиях проверяют правильность функционирования отдельных деталей и горелки.

(Измененная редакция, Изм. № 1).

5.2.1 Пуск

Горелку монтируют в соответствии с инструкциями изготовителя и 5.1.3. Проверяют также соответствие требованиям 4.4.1.1.

5.2.2 Предварительная продувка

Горелка работает с начала ввода в действие ее контрольной программы. Проверяют также соответствие требованиям 4.4.1.2.

5.2.3 Тепловая мощность при пуске

Горелка работает при номинальном напряжении электропитания. При этих условиях проводят проверку максимальной пусковой мощности, оговоренной в 4.4.1.3. Диапазон тепловой мощности измеряют в соответствии с 5.7.

5.2.4 Зажигание

Основная и запальная горелки снабжаются каждая эталонным газом для горелки соответствующей категории при нормальном давлении, чтобы получить номинальную тепловую мощность. При этих условиях проверяют требования 4.4.1.4 и 4.4.2.4.

5.2.5 Время безопасности

5.2.5.1 Общая часть

Испытания проводят на эталонном газе или газах соответствующего семейства или группы.

5.2.5.2 Первое и второе время безопасности

Соответствующую горелку гасят и прибор контроля пламени отключают.

Подают сигнал пуска газа в запальную горелку, если она имеется, и на основную горелку. Измеряют время, которое проходит между подачей данного сигнала и моментом, когда предохранительный клапан прекратит подачу газа.

5.2.5.3 Время безопасности при погасании пламени

При работающей горелке погасание пламени имитируют отключением датчика пламени. Измеряют время, которое проходит между данной операцией и моментом, при котором предохранительный клапан прекратит подачу газа.

5.2.6 Устройство контроля воздуха

Горелка работает при номинальной и минимальной рабочей тепловых мощностях. Проверяют соблюдение требований 4.3.4.10 и приложения J.

5.3 Определение эксплуатационных характеристик

Испытания проводят при окружающей температуре, используя воздух или газ под давлением 15 кПа или превышающем в 1,5 раза заявленное максимальное давление подачи. Испытания проводят при большем из этих давлений.

Источник подачи воздуха или газа соединяют с входом газовой линии горелки.

Предохранительные отсечные клапаны оставляют в открытом положении, за исключением последнего по ходу газа.

Давление на входе регулируют согласно установленному значению, и все элементы газового тракта подвергают испытанию на данное давление.

Испытание на плотность проводят с использованием в начале испытаний соответствующего пенного агента. Систему считают надежной, если не обнаружено пузырьков.

5.3.2 Стойкость горелок к перегреву

Горелку монтируют в соответствии с 5.1.3.6, и температуру охлаждающей среды поддерживают от 20 °С до 60 °С.

5.3.2.1 Горелки со смесительными соплами

Горелку снабжают газом при 1,09 номинальной тепловой мощности, а давление в жаровой трубе регулируют на максимальное значение, соответствующее номинальной тепловой мощности.

5.2.6 - 5.3.2.1 (Измененная редакция, Изм. № 1).

5.3.2.2 Горелки полного предварительного смешения

Горелку регулируют согласно 5.3.2.1 без перерегулировки и затем подключают к соответствующему газу для проскока, приведенному в таблице 3, и она работает в течение 10 мин. В конце указанного периода проводят проверку на соответствие требованиям 4.4.2.2.

5.3.3 Температура управляющих и предохранительных устройств

Горелку устанавливают согласно 5.1.3, и она работает на режиме номинальной тепловой мощности. Температуру контролирующих и предохранительных устройств измеряют при холодной горелке. После работы в течение 30 мин температуру вновь измеряют и проверяют соответствие требованиям 4.4.2.3.

Однако, если электрический элемент может обусловить увеличение температуры (например автоматических отсечных клапанов), температуру данного элемента не измеряют. В этом случае измерительные датчики располагают таким образом, чтобы определять температуру воздуха вокруг устройства.

(Измененная редакция, Изм. № 1).

5.3.4 Зажигание - устойчивость пламени

В точках испытания 3 и 4 на рисунках 3 и 4 безопасное зажигание и безопасную работу проверяют при коэффициентах избытка воздуха 1,0, равном или больше 1,5, или при полностью открытых воздушных заслонках.

Кроме того, для горелок предварительного смешения проводят испытание на устойчивость в точках 1 и 4, используя предельный газ для проскока пламени.

5.3.5 Работа - устойчивость пламени Горелку монтируют в соответствии с 5.1.3.

По испытательной диаграмме устойчивость пламени должна быть предметом наблюдения при следующих условиях:

а) горелки со смесительными соплами - при питании эталонным газом семейства или группы, на которые они рассчитаны;

b) горелки полного предварительного смешения:

1) для горелок тепловой мощностью до 150 кВт включительно - когда горелка отрегулирована согласно заданному изготовителем значению а для соответствующего эталонного газа, с последующим переходом на соответствующий предельный газ для отрыва пламени без перерегулировки (точки 1 и 4 на рисунках 3 и 4);

2) для горелок тепловой мощностью больше 150 кВт - при питании эталонным газом семейства или группы, на которые рассчитана данная горелка.

5.4 Испытания, проводимые по рабочим и испытательным диаграммам

5.4.1 Испытания в точке 1 - для всех горелок

При соответствующем эталонном газе при нормальном давлении подачи отрегулировать:

- тепловую мощность до номинального значения;

- напряжение электропитания до номинального значения;

- коэффициент избытка воздуха а до заявленного значения;

- давление в камере сгорания до минимального значения.

После регулировки:

a) проверить СО, NOx и α (4.4.7.1 а, 4.4.7.2 и таблица 6);

b) проверить температуры управляющих и предохранительных устройств (5.3.3);

c) снизить напряжение до 85 % номинального значения; проверить СО (4.4.7.1 b);

d) снизить напряжение до 70 % номинального значения; проверить СО или безопасное отключение (4.4.7.1 d);

e) проверить изменение тепловой мощности с изменением давления подачи (4.3.4.4);

f) проверить зажигание и устойчивость пламени (только одноступенчатые горелки; 5.3.4 и 5.3.5).

Горелки полного предварительного смешения (дополнительные испытания):

g) заменить эталонный газ газом для проскока пламени; проверить зажигание (5.3.4);

h) если тепловая мощность равна или меньше 150 кВт, заменить эталонный газ предельным газом для отрыва пламени. Проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5).

(Измененная редакция, Изм. № 1).

5.4.2 Испытания в точке Hp1 - для всех горелок

Отрегулировать давление перед горелкой и в камере сгорания согласно 5.4.1:

a) увеличить тепловую мощность на эталонном газе на 9 % или заменить эталонный газ соответствующим газом неполного сгорания;

b) проверить СО (4.4.7.1с);

c) проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5);

d) проверить сопротивление перегреву (5.3.2.1 и 5.3.2.2).

5.4.3 Испытания в точках 2, 5 (одноступенчатые, многоступенчатые и модулирующие горелки) и 6 (многоступенчатые и модулирующие горелки)

При соответствующем эталонном газе и при нормальном давлении подачи отрегулировать:

- тепловую мощность до установленного значения;

- напряжение электропитания до номинального значения;

- коэффициент избытка воздуха а до заявленного значения;

- давление в камере сгорания до максимального значения (положительное в точках 2 и 6 отрицательное или нулевое в точке 5);

a) проверить СО, NOx и α (4.4.7.1 а, 4.4.7.2 и таблица 6);

b) проверить зажигание и устойчивость пламени (только одноступенчатые горелки; 5.3.4 и 5.3.5).

5.4.4 Испытания в точках Нр2 (одноступенчатые, многоступенчатые и модулирующие горелки) и Нр6 (многоступенчатые и модулирующие горелки)

Отрегулировать горелку согласно 5.4.3 в точках 2 и 6:

a) отрегулировать давление в камере сгорания так, чтобы оно в 1,1 раза превышало максимальное, и вновь отрегулировать тепловую мощность. Коэффициент избытка воздуха а может потребовать перерегулировки;

b) увеличить тепловую мощность на 9 % или заменить эталонный газ соответствующим газом неполного сгорания;

c) проверить СО (4.4.7.1 с);

d) проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5).

5.4.5 Испытания в точке 3 - для всех горелок

При соответствующем эталонном газе при нормальном давлении подачи отрегулировать:

- тепловую мощность до минимального рабочего значения;

- напряжение электропитания до номинального значения;

- коэффициент избытка воздуха а до заявленного значения;

- давление в камере сгорания до максимального значения;

a) проверить СО, NOx и α (4.4.7.1 а, 4.4.7.2 и таблица 6);

b) отрегулировать а до 1,5 или открыть полностью воздушную заслонку (что целесообразнее);

c) проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5).

(Измененная редакция, Изм. № 1).

5.4.6 Испытания в точке 4 - для всех горелок

Отрегулировать горелку согласно 5.4.5 и установить давление в камере сгорания на минимальное значение. Данное значение может равняться нулю или быть отрицательным;

a) провести испытания в соответствии с 5.4.5, перечисления а), b), с).

Горелки полного предварительного смешения (дополнительные испытания):

b) заменить эталонный газ газом для проскока пламени; горелка должна работать в течение 10 мин;

c) проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5);

d) если тепловая мощность не более 150 кВт, заменить эталонный газ предельным газом для отрыва пламени;

e) проверить устойчивость пламени (5.3.4 и 5.3.5).

Отрегулировать настройки горелки и камеры сгорания в соответствии с точками 2, 5 и 6 или точками 7, 2 и 6 (что целесообразнее).

a) горелка должна работать на ее первой ступени или при ее минимальной рабочей тепловой мощности (что целесообразнее);

b) проверить сгорание: СО, NOx и α (4.4.7.1 а, 4.4.7.2 и таблица 6);

c) проверить зажигание и устойчивость пламени (5.3.4 и 5.3.5);

d) повторить 5.4.7 b) в средней точке диапазона тепловой мощности.

5.4.8 Сводка

Проводимые измерения, соответствующие требования и процедуры испытаний сведены в таблицу 5.

Таблица 5 - Сводка испытаний

|

Точка |

1 |

2 |

3 |

4 |

5 |

6 |

Нр1 |

Нр2 |

Нрб |

Пункт настоящего стандарта |

|

U= 0,85 Un |

× |

|

|

|

|

|

|